造船向け大組立ロボット溶接システム

1. はじめに

当社は世界で最も信頼される溶接ソリューション企業になることを目指して、お客様のものづくりを支える優れた製品・サービスの提供に努めています。2016年度~2020年度グループ中期経営計画において、造船向けでの自動化に向けた取り組み推進によるソリューション事業を追及しています。

造船分野では他の産業と同様に溶接工の不足、高齢化により多能工化、省力化等の効率向上が求められ、優秀な人材の不足感はより強くなっています。

本稿では、生産向上を目指した造船向け大組立ロボット溶接システムを新たに開発したので紹介します。

2. 大組立ロボット溶接システムの特長

2.1. ロボット溶接システム

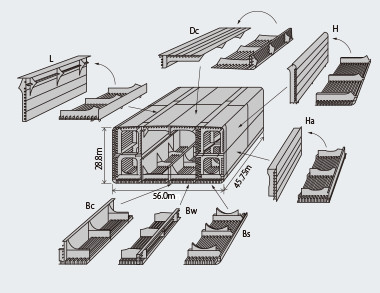

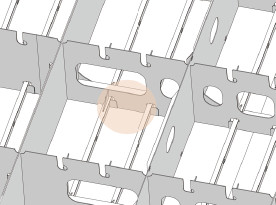

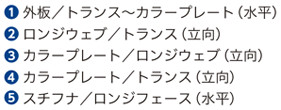

鋼鉄製の大型船舶はブロック建造法といわれる方法で建造されています。これは船をいくつかのかたまり(ブロック)に分けて作り、最後につないで組み立てる工法です。造船所内のブロック組立工場では、鋼材から切断、加工、組立などの流れ作業を経て、部分的な船体のかたまりであるブロックを製作し、最終的にはドックまたは船台で各ブロックをつないで組み立てていきます(図1、2)。

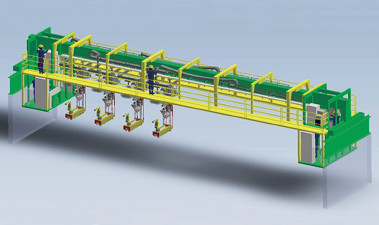

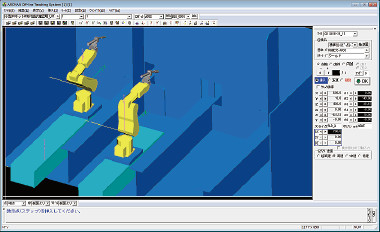

このブロック内を溶接するために、大組立ロボット溶接システムが開発されました(図3)。

ブロックの溶接を行うには、ロボットが小さなスペースに入り込む必要があります。そこで、そのスペースへの進入と作業に最適な小型ロボットを新たに開発しました(図4)。

ロボット本体は、運搬のために設計された軽量なロボットキャリーに搭載されます。その状態で、クレーンから吊り下げられ、ブロック間の移動を行います(図5)。溶接する際には、ロボットキャリーをブロック内に下ろします。キャリーが着地し、自動位置決め装置による位置決めを行った後、対象のロボットプログラムを選択し、ロボット溶接を開始します。

溶接ロボットを制御する新型のCBコントローラは、当社の強みである溶接熱ひずみ変形に追従するアークセンサ技術や制振制御技術など、①高性能化、②高機能化、③簡単化を柱とし、この他にも安全、メンテナンス、システム構築の面でも従来型から大幅に改良しました。

2.2. ロボット適用箇所

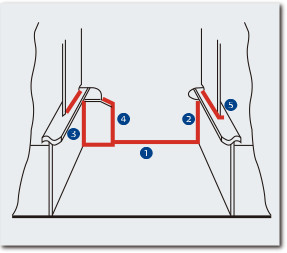

溶接ロボットは両側のロンジとトランスの間に挟まれた場所で溶接を行います(図6)。

次はロンジ/トランス平行部のロボット溶接を行う継手になります(図7)。

このうち、ロンジウェブの立向溶接継手およびスチフナの水平すみ肉溶接継手は、最大ギャップ5mmまで対応します。また、継手の全ての端部は回し溶接となります。

2.3. 教示ソフトウェア(SMART TEACHING™)

大組立ステージの平行部では、類似の直線形状の部材が多く配置されますが、その部材サイズが様々であることから、実機によるロボット教示を行うことはできません。

3Dモデルを使った設計は様々な分野で浸透しつつあります。造船分野では古くから、部品点数が多く部材の取り合い確認などのために、3D設計が行われてきました。

本システムでは、造船ブロックの3Dモデルをロボット教示に利用するオフライン教示システム "SMART TEACHING™" を開発しました。

本システムは次のステップで、3Dモデルデータから簡単にロボット教示プログラムを作成することができます。

①3Dモデルデータの読み込み

②ブロックの溶接線の自動抽出

③ロボット教示プログラムの作成

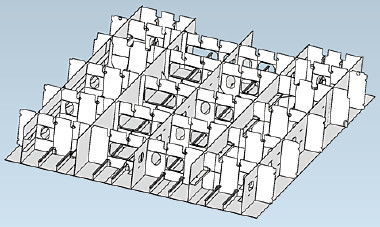

3Dモデルデータは汎用フォーマットであるSTEP形式を使用し、特定のCADに依存しない汎用性のあるものに対応しました(図8)。

溶接線の抽出は、汎用フォーマットを使用するため、CADからの情報を受け取らず、モデル形状から判断した情報を使用します。ブロックの部材形状を調べ、部材の交差部を溶接継手として認識します。

継手に関する座標データと部材形状に関するデータを集め溶接情報データとして作成されます(図9)。

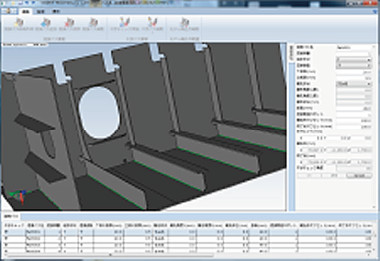

ロボット教示プログラムの作成は、溶接情報データにもとづき、溶接線の開始・終了位置を認識し、溶接作業を行うロボット動作を作成します。部材形状に対応したセンシングなどの動作を追加します。

部材形状と溶接姿勢に対応する溶接条件を割り当て、ロボット教示プログラムが完成します(図10)。

教示プログラムとワークの位置合わせ(キャリブレーション)はソフトでは行わず、ロボットキャリーの位置決め装置で行います。

各ロボットに教示プログラムが送信された後、溶接を開始することができます。

2.4. 溶接施工

造船の各溶接ステージにおいて、大組立ステージでの溶接割合は最も多く、全体の半分以上の溶接材料が使われます。

その多くはスラグ系のフラックス入りワイヤを使った溶接が行われます。代表的な造船向けワイヤとして、全姿勢で使うことができるFAMILIARC™DW-100、立向上進溶接において耐ギャップ性に優れ高能率な溶接が可能なFAMILIARC™DW-100Vがあります。

ロボット溶接を行う上で、どちらのワイヤが最適であるか様々な視点から溶接施工確認を行いました(図11)。

例えば、ロボットの基本性能であるアーク倣い性能について、大組立ステージ特有の立向溶接の傾斜や継手のギャップ有無、テーパー状のギャップへの対応の確認を行いました。

また、ビード外観に関しては、立向溶接と水平すみ肉溶接のつなぎ部や、水平すみ肉回し溶接のつなぎ部などを考慮した溶接条件の開発を行いました。

また、ブロック溶接全体に対する立向溶接時間の割合が大きいため、立向溶接の効率化および品質向上を実現することにより大きな効果を得ることができます。

そのためのワーク組み立て誤差を補正するセンシング時間の短縮や溶接速度アップなどの生産効率化に、ギャップ対応などの品質向上に向けて、取り組みを継続しています。例えば、CBコントローラと組合せたロボットの斜め振りウィービング機能により、立板、下板それぞれの電圧設定が可能になり、水平すみ肉溶接のさらなる品質の向上に向けた溶接施工実験を行っています。

3. 将来に向けた取り組み

国土交通省の交通政策審議会が2016年6月に答申した「海事産業の生産性革命(i-Shipping)による造船の輸出拡大と地方創生のために推進すべき取組について」では、ITを利用して船舶の設計から建造、運航まで全てのフェーズでイノベーション創出・生産性向上し、2025年の世界建造シェアを3割とする目標を掲げています。

これを受けて国土交通省では、i-Shipping 推進の一環として、IoT(Internet of Things)技術やAI(Artificial Intelligence)を活用した造船技術の研究開発を支援しています。

当社では、生産支援PCソフト(AP-SUPPORT™)と連係して稼働データおよびエラー発生状態を可視化することで、簡単エラーの防止・生産性改善のために、情報化・見える化を推進しています。

新型コントローラでは、アークモニタを使い、溶接状況データの収集によってトラブル発生の原因となる現象の追及や、生産監視カメラを併用したより詳しい状況の把握など、様々な取り組みを始めています(図12)。

4. おわりに

本稿では、ワーク内の限られた狭い空間へ入って作業を行う溶接ロボットシステムと、最適な溶接条件とロボット動作を組み込んだロボット教示システムを開発し、それらを組み合せた造船大組立向け溶接ロボットシステムについて紹介しました。少ない人数で稼働させることができ、溶接ステージの生産効率化に寄与すると考えています。

当社は溶接材料メーカとして、造船ブロックの各溶接ステージに対して、板継ぎ装置から大組立ロボットと、小組立ロボットをラインアップさせ、溶接材料のラインアップとともに、自動化溶接ソリューションの開発に取り組んでいきます。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。