機械安全

機械による労働災害は致命的な結果となりやすく、たとえ死亡しなかったとしても後遺障害で苦しむことも少なくありません。そのため、災害を起こさないよう、メーカ、ユーザ事業者、その労働者等の機械に携わる者すべてが「安全な機械とは何か」について理解し、機械の安全化に努める必要があります。

1. 機械安全の基本的な考え方

機械安全とは、機械を使用する際の安全を、技術によって確保する考え方です。機械安全を考えるうえで下記3点が大前提となります。

●人間のミスに備える(フールプルーフ)

人間は注意していてもミスをしてしまうものである。「人間の注意力に頼る安全」から、より信頼性の高い「機械に頼る安全」にする方がはるかに効果的であり確実である。

●機械の故障に備える(フェールセーフ)

機械が故障する確率は人がミスをする確率よりもはるかに低いが、故障しない機械はない。そのため、故障したときのリスクを考慮した安全性能を持たせる。

●絶対安全は存在しない

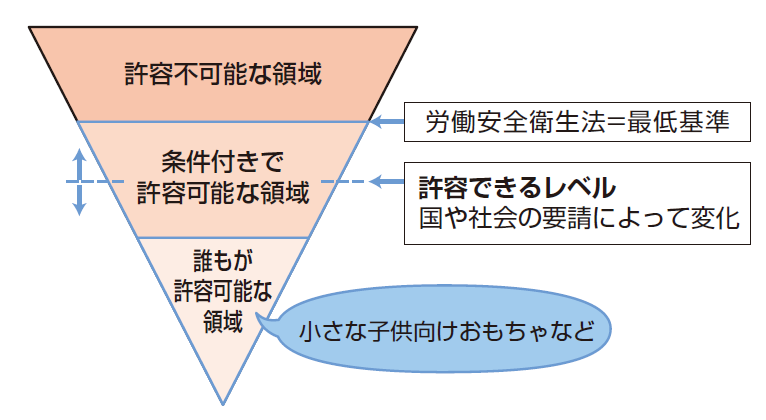

どんなにリスクを低減しても何らかは残ってしまい、リスクをゼロにすることはできない。国際規格(ISO/IEC GUIDE 51:2014)においても安全とは“許容不可能なリスクから開放されていること” と定義されており、絶対的な安全を意図していない。

機械安全では、「許容できるレベル(図1)」までリスクの低減を図ることが重要となります。

2. リスク低減の3原則

機械のリスクを低減するにあたり、基本となる3つの原則があります。

●本質安全の原則

危険源の除去、または人に危害を与えない程度にする。

(例:エッジをなくす、動作速度の低下 など)

●隔離の原則

人と機械の危険源が接近・接触できないようにする。

(例:安全柵、可動部へのカバー など)

●停止の原則

一般的に機械は止まっていれば危険でなくなる。

(例:非常停止ボタン、インターロック など)

災害を防止するための事前措置である保護方策はこれらの原則に従って実施します。

3. 機械安全化への取組み

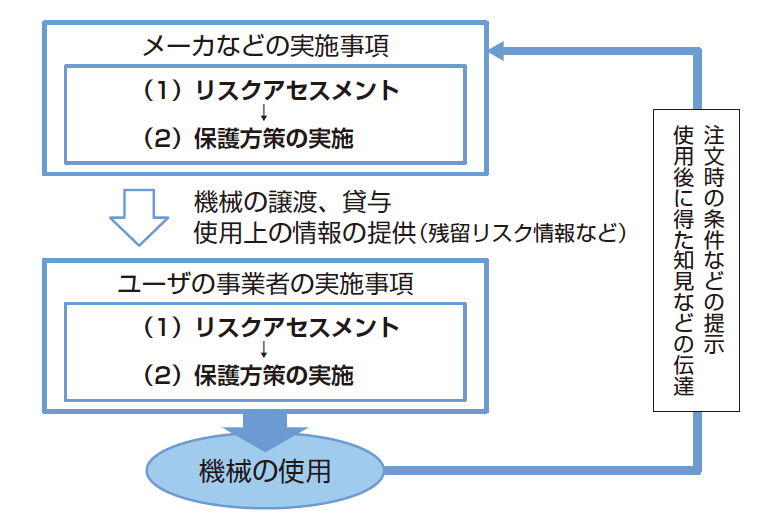

先の3つの前提のもと、メーカなどとユーザ事業者それぞれがリスクアセスメントと保護方策を実施します(図2)。機械災害の大部分は機械を適切に安全化することで防ぐことができます。

4. おわりに

神戸製鋼所では、お客様のさまざまなご要望に応えるべく、多種多様な溶接ロボットシステムを日々ご提案・ご提供しております。

お客様の安全を第一に考え、ポジショナや移動装置など溶接ロボットシステムを構成する各種装置のリスクアセスメントを実施し、残留リスクについては「残留リスクマップ」「残留リスク一覧」という形でまとめ、わかりやすい情報提供に努めています。

これからも、お客様の生産性向上などのご要望に応え続けるだけでなく、安心・安全に使っていただける溶接ロボットシステムを追求し、ご提案して参ります。

〈参考文献〉

・機械安全規格を活用して災害防止を進めるためのガイドブック, 平成26年度厚生労働省委託 中央労働災害防止協会, 平成27年3月

・「機械の包括的な安全基準に関する指針」の改正について, 厚生労働省, 平成19年7月31日基発第0731001号

当サイトにつきましては、

当サイトにつきましては、