片面溶接装置の最新機能

1. はじめに

神戸製鋼所が1964年に実用化した片面溶接施工法および装置は、多くの造船所のブロック製造ラインにおける板継溶接工程で採用頂いている。本装置は片面から高速かつ1パスにて溶接を行うことができ、また、コンベアによる流れ作業が可能であるため、造船所の板継溶接工程にはなくてはならない装置となっている。

2010年12月号の技術レポートにて当時の取り組みを報告し、その後もユーザニーズに応えるべく新機能の開発を行ってきた。本稿では最新の片面溶接装置(図1)に搭載されている機能について紹介する。

2. 新機能の概要

2-1 マルチオペレーション機能

国内の多くの造船所では、片面溶接装置を2 台導入し、2シームを同時溶接することで生産性を向上させている。当社はこれまでシーム間隔自動位置決め機能を開発し、溶接開始前の段取時間短縮を実現してきた。しかし、溶接中の条件変更および微調整等は、各装置の操作盤より行うため、2台の装置間をオペレータが頻繁に行き来するか、装置1台につき1人のオペレータを配置する必要があった。そこで、オペレータの負荷軽減および省人化のため、マルチオペレーション機能を開発した。

当社の片面溶接装置はそれぞれの溶接ヘッド部に制御機器を搭載し、装置1台毎に独立した制御を行っている。マルチオペレーション機能は、この独立した制御機器を専用の制御ネットワークで接続し、溶接中の溶接条件設定値およびモニタ値を他方のタッチパネルに表示させ、かつ溶接条件の変更や微調整を可能とする機能である。

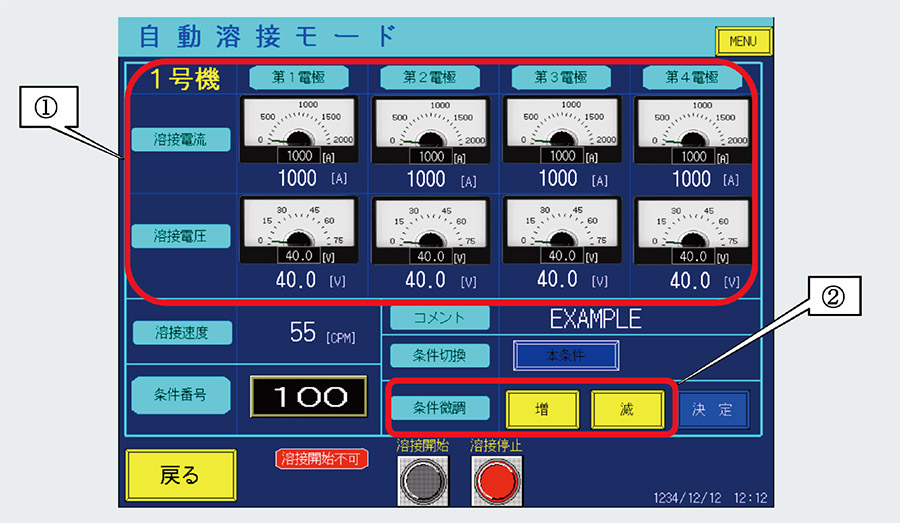

図2 にタッチパネルのマルチオペレーション画面を示す。本画面①部で相手号機側の各電極の溶接電流、溶接電圧等を確認することができる。溶接条件の微調整は各条件の数字をタッチし、②部で条件微調の「増」・「減」を押して設定する。

本機能により2台の装置の同時溶接が1人で可能となり、生産現場での生産性の向上および省人化に貢献している。

2-2 直流/交流電源自動切替機能

近年、国内造船所で建造される船は製造コストの低減や燃費向上を目的とした船体軽量化への取り組みが推進され、それに伴い薄板や板厚差のある継手の割合が増えたため、それらの溶接に適したRF装置の導入が主流となっていた。至近では、多様な継手向けのRF施工に加え、コンテナ船やLNG船向けの厚板溶接に用いられるFCB施工の両方を兼ね備える「兼用装置」が求められるようになっている。

当初の兼用装置は第1電極には直流定電圧特性の溶接電源を使用していた。しかしながら、極厚板のFCB施工時において安定した裏ビードを形成させるためには、広い条件裕度を持つ交流垂下特性の溶接電源を用いる必要があることが判り、直流/交流電源自動切替機能を開発した。

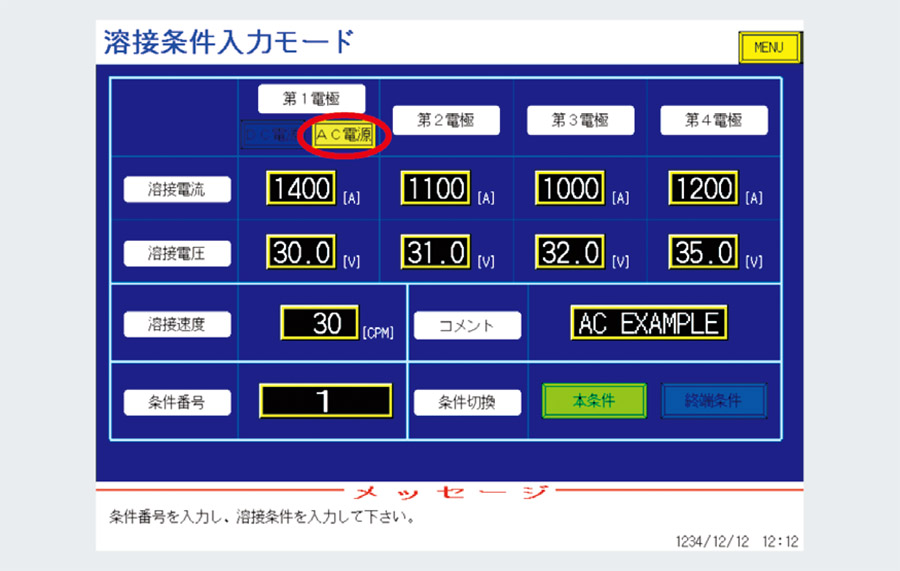

本機能は直流または交流をあらかじめ設定し、自動溶接時に専用の制御盤に内蔵された遮断器で各溶接電源の2次側回路を切替えるものである。溶接電源の設定は溶接条件入力モード画面で条件番号毎に入力する(図3)。溶接電源の切替は自動溶接モード画面で条件番号を読みだした時に自動的に行われる(図4)。

本機能によって各施工法に適した溶接電源の自動選択化を実現し、安定した溶接品質の提供および省力化に寄与している。

2-3 片面溶接装置による後退溶接

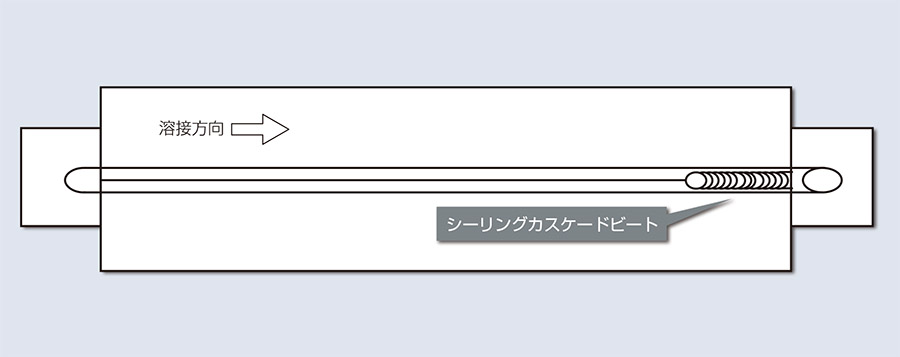

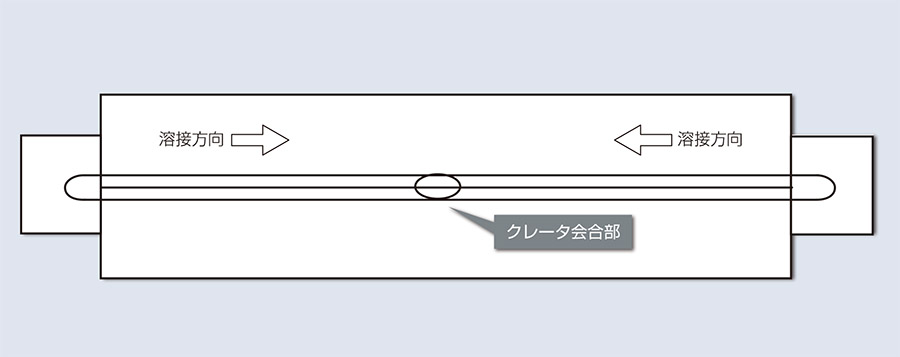

片面溶接施工では、溶接線の継手終端部で溶接金属中央部に発生する終端割れが課題としてあり、その対策手法としてシーリングカスケード法やクレータ会合法が挙げられる。シーリングカスケード法とはあらかじめ溶接線の終端部付近に300mm程度のシーリングカスケードビードを施し、終端部では裏ビードを形成せずに溶接する方法である(図5)。また、クレータ会合法は溶接線の両端から中心へ向けてそれぞれ溶接を実施し、クレータを重ねる方法である(図6)。各手法のメリット・デメリットについて表1に記載する。

| 終端割れ対策方法 | メリット | デメリット |

|---|---|---|

| シーリングカスケード法 | 終端割れ防止率が高い | シーリングビードの処置が煩雑 終端部の裏ビード補修が必須 |

| クレータ会合法 | 溶接が2回必要 会合部の手直しが不可欠 |

当社は終端割れの対策としてシーリングカスケード法を推奨してきた。さらにクレータ会合法適用のニーズに応えるため、終端部から始端側へ自動溶接を行う後退溶接機能を開発し、所望の終端処理を選択できるようになった。

現在は単電極の後退溶接機能を実用化しているが、多電極の後退溶接機能も現在開発中であり、近く実用化する予定である。

2-4 溶接状況ロギング機能

近年、品質管理のためトレーサビリティのニーズは高まっており、造船業においても例外ではない。当社の片面溶接装置では溶接状況ロギング機能を搭載し、溶接線毎の様々なデータを記録している。

溶接状況ロギング機能とは、自動溶接中の溶接条件や装置状態等の各種データ(表2)を単位時間毎に記録し、装置内にロギングデータとしてCSVファイルを保存する機能である。本機能によって従来は確認することが困難だった溶接中の条件や詳細な状況を容易に把握することが可能になり、突発的に発生する現象の原因究明のツールとしても活用できるようになった。

本項では溶接状況ロギング機能の活用により原因究明に至った事例を紹介する。

| データ名称 | 内容説明 | |

|---|---|---|

| 1 | 溶接条件番号 | 溶接条件番号を記録する。 |

| 2 | 台車位置 | 溶接機台車の位置を記録する。 |

| 3 | 左右位置 | スライダ左右軸の位置を記録する。 |

| 4 | 上下位置 | スライダ上下軸の位置を記録する。 |

| 5 | 各電極電流FB | 各電極の電流フィードバックを記録する。 |

| 6 | 各電極電圧FB | 各電極の電圧フィードバックを記録する。 |

| 7 | 各電極電流設定 | 各電極の電流設定値を記録する。 |

| 8 | 各電極電圧設定 | 各電極の電圧設定値を記録する。 |

| 9 | 溶接速度設定 | 溶接速度の設定値を記録する。 |

| 10 | 溶接速度 | 溶接速度を記録する。 |

| 11 | ワイヤ送給速度 | ワイヤ送給速度を記録する。 |

1) 開先残しの解決

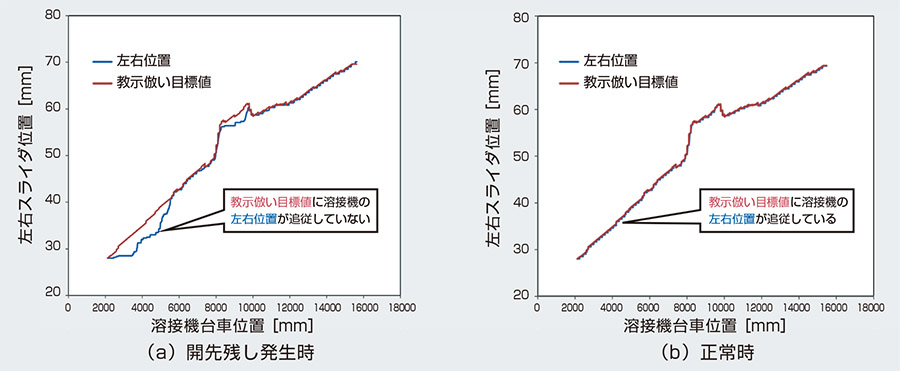

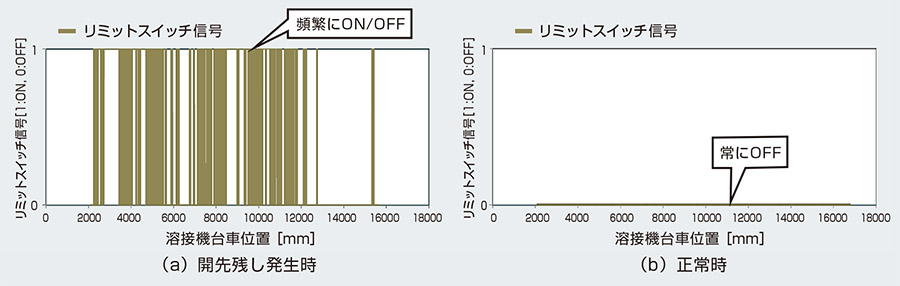

教示倣い機能(※1)を使用し施工した溶接線が開先からずれる開先残しが発生した。対象溶接線のロギングデータより「教示倣い目標値」と左右スライダの「左右位置」をグラフ化した結果、左右スライダが目標値に追従していないことが確認できた(図7)。またこのデータには、溶接線の位置を検出する倣い検知器内のリミットスイッチの左右信号が頻繁にON/OFFしている様子が記録されていた(図8)。倣い検知器の先端には開先を倣うためにワークに応じたローラを取り付けるようになっており、このローラの動作により倣い検知器内のリミットスイッチをON/OFFしている。しかし、教示倣い機能の使用中、正常時に左右信号はONしないため、予期せぬ方向からローラが押されたものと推察した。結果、本現象はローラが傾いて取付られていたことが原因で、取付を修正し問題を解決した。後日、当該部品については傾きの調整が不要となるように改良を加えている。(※1)溶接線上の各教示点間を直線補間して溶接を行う機能。I開先等に使用する。

2) アーク切れ発生原因の特定

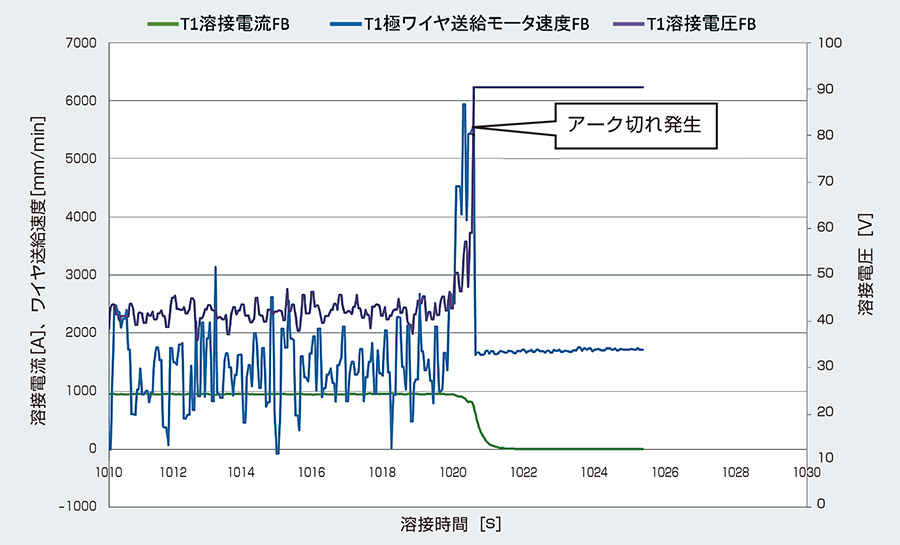

アーク切れ異常が頻発するトラブルが発生した。アーク切れ現象はワイヤ送給不良に起因することが多いため、溶接電流、電圧、ワイヤ送給モータ速度に着目し、アーク切れ発生時の波形(図9)を確認した。その結果、溶接電圧が上昇するとともにワイヤ送給速度が増加しており、ワイヤ送給モータは正常に動作していることが判った。本現象が頻発する以前の波形と比較しても同等の波形であり、制御上の問題ではなく機械的要因によりアーク切れが発生していると推測した。実際に装置を点検した結果、ワイヤ送給ローラの加圧不足が原因であることが判明し、早期問題解決に至った。

3. むすび

本稿では、最新の片面溶接装置に搭載されている機能について紹介した。今回紹介した中で、溶接状況ロギング機能は生産管理や品質管理の更なる強化に有効活用できると考えており、機能開発を進める予定である。

今後も神戸製鋼所はユーザの幅広いニーズに応え、革新的な機能を提供するために機能開発に邁進していく所存である。

[参考文献]

田中和雄:技術レポート, 神戸製鋼所,Vol.37 (1997)

木幡 茂:技術レポート, 神戸製鋼所,Vol.50 (2010)