溶接ご法度集-12 各種溶接材料編(2)

ガスシールドアーク溶接 その1

本号よりガスシールドアーク溶接に関わるご法度に入ります。

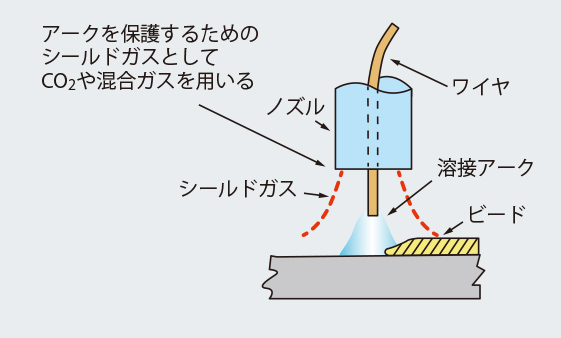

ガスシールドアーク溶接は、アルゴン、炭酸ガスなどのシールドガスによりアークおよび溶接金属を大気から遮断しながら行う溶接法です。

使用するシールドガスの種類によりマグ溶接、ミグ溶接に分類されます。マグ溶接は炭酸ガス、アルゴンと炭酸ガスとの混合ガスなど、活性ガスを用います。ミグ溶接はアルゴン、ヘリウムなど不活性ガス(イナートガス)を用います。

また溶接材料は、ソリッドワイヤ、フラックス入りワイヤを使用します。

ガスシールドアーク溶接は、今や先進国では主流の溶接方法です。ワイヤの95%以上が溶着金属となること、連続溶接が可能で装置とのセットで自動化が図れることから、日本では溶接材料の80%以上をガスシールドアーク溶接が占めていると推定されます。

ガスシールドアーク溶接はガスを用いるが故に、風に弱くシールド性をいかに保つかが課題となります。

※本文中の溶接110番・119番および用語解説バックナンバーは、以下URLよりお入りください。

ぼうだより 技術がいどライブラリー http://www.boudayori-gijutsugaido.com/library/

ご法度(57)

2m/分以上の風の中で溶接するのはご法度!

ガスシールドアーク溶接では、炭酸ガスやアルゴンガスを流して、空気中の窒素などが混入しないようシールドしています。このシールドガスが風によって吹き飛ばされるとシールドが破れ、ピットやブローホールが多発します。

シールドが破れる風の限界は風速2m/分です。ガスシールドアーク溶接では、風にもっとも神経を使わなければなりません。

ご法度(58)

ワイヤ突出し長さが長すぎるのは、ご法度!

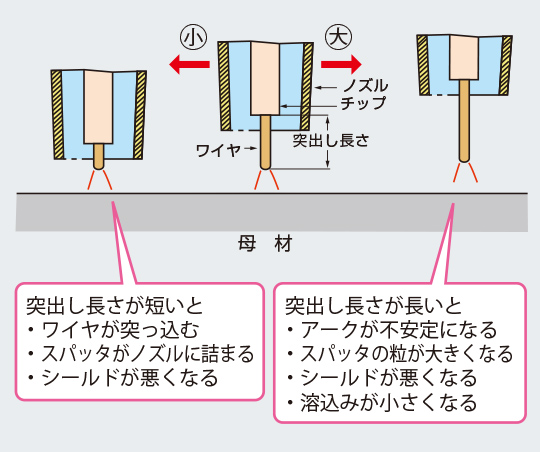

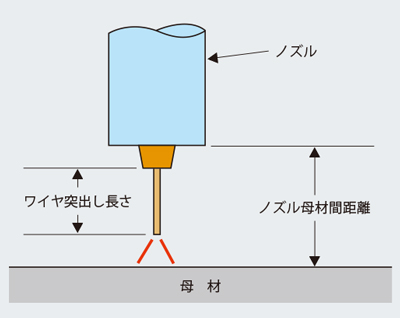

ワイヤ突出し長さとは、右図に示すようにチップの先端からのワイヤの長さです。半自動溶接の場合、突出し長さは人の手により調整されます。

ワイヤ突出し長さは、一般的には使用ワイヤ径と溶接電流により適正な長さが決まります。特に突出し長さが長すぎると、アーク不安定、スパッタ増加、シールド性の悪化、溶込みの減少などが起こります。

ぼうだより 技術がいどライブラリ

溶接110番・レスキュー隊119番

http://boudayori-gijutsugaido.com/gaido/catalog/110/#target/page_no=1

・ワイヤ突出し長さについて

ご法度(59)

ガス流量20ℓ/min以下で溶接するのはご法度!

マグ溶接の標準的なガス流量は20~25ℓ/ minです。この流量は、ノズル高さや風の強さ、溶接電流などによって変わってきますが、流量が少なくなってシールドが悪くなると、ブローホールが出やすくなります。

ただし、あまり流しすぎでも乱流が起こるため、好ましくありません。

| ノズル高さ(mm) | ガス流量 ( ℓ/min) |

外観 | X線 |

|---|---|---|---|

| 20 | |||

| 25 |

|

|

|

| 20 |

|

|

|

| 15 |

|

|

|

| 10 |

|

|

|

| 5 |

|

|

| ノズル高さ(mm) | ガス流量 ( ℓ/min) |

外観 | X線 |

|---|---|---|---|

| 10 | 20 |

|

|

| 20 |

|

|

|

| 30 |

|

|

|

| 40 |

|

|

|

| 50 |

|

|

| ワイヤ径(mmφ) | 溶接電流(A) | ノズル高さ(mm) | ガス流量 (ℓ/min) |

|---|---|---|---|

| 1.2 | 100 | 10〜15 | 15〜20 |

| 200 | 15〜20 | 20〜25 | |

| 300 | 20〜25 | ||

| 1.6 | 300 | 20〜25 | 20〜25 |

| 350 | |||

| 400 |

ご法度(60)

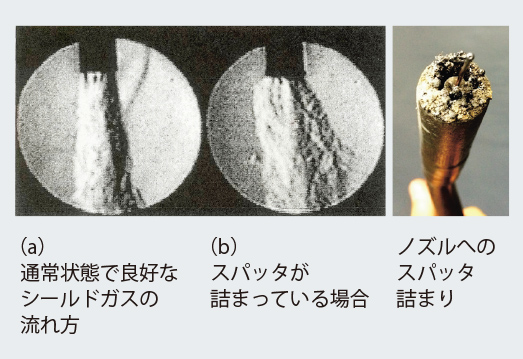

スパッタがノズルに付着したままで溶接するのはご法度!

大事な役目を果たすシールドガスが、ノズルから出てきます。このノズルにスパッタが付着して、ガスの流れが悪くなることがあります。

そのため、常にノズルへのスパッタの付着具合を確認して、除去することが必要です。ノズルにスパッタ付着防止剤を用いると、スパッタの除去が簡単になります。

スパッタが詰まるとシールドガスが乱流になり、十分なシールド効果が得られません。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。