CBコントローラ搭載鉄骨溶接ロボットシステムの紹介

1. はじめに

当社は「世界で最も信頼される溶接ソリューション企業」となるべく、建築鉄骨、橋梁、建設機械、鉄道車両、造船などの中厚板分野において、お客様のものづくりを支える優れた製品・サービスの提供に努めています (図1)。

特に建築鉄骨分野においては、鉄骨ファブリケータのベストパートナーになることを目指し、当社の強みであるアークセンサ技術(溶接中の熱ひずみ変形を含む位置ずれに追従)や、制振制御技術などを搭載した溶接ロボットARCMAN™を用いた溶接ロボットシステムを提供してまいりました。

本稿では、昨年より販売を開始した、CBコントローラを搭載した新鉄骨溶接システム(以下“CBコン搭載鉄骨システム”)について、紹介します。

2.CBコン搭載鉄骨システムの特長

2.1 ワイヤアースセンシングの高速化

ワイヤアースセンシング(以下“センシング” )は、溶接する前にマニピュレータ先端の溶接ワイヤを溶接対象物に接触させ、その時の電圧変化で溶接対象物とマニピュレータ先端とのズレを検出する機能です。

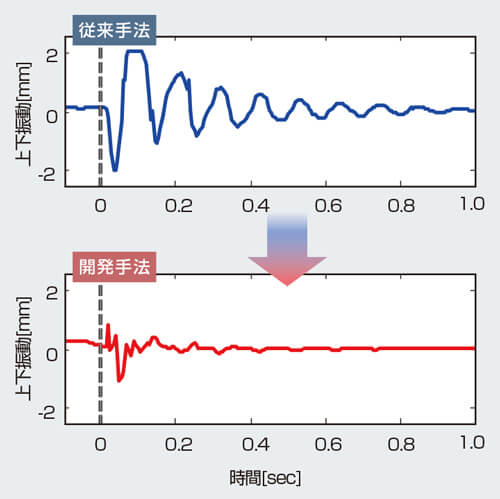

鉄骨システムでは、センシングをワークサイズおよびその位置の検出・ルートギャップの測定などに用いています。センシングでは、溶接対象物と接触した瞬間にマニピュレータを停止させますが、マニピュレータ振動による誤検知を防ぐため、従来の鉄骨システムでは、振動が治まるのを待つ必要がありました。

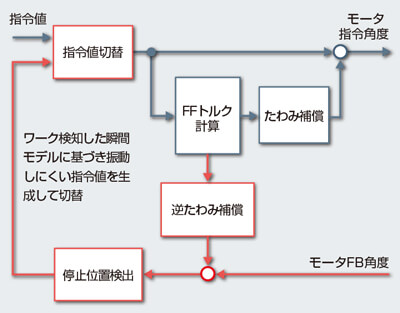

これに対して、CBコン搭載鉄骨システムでは、改良を加えた高度なモデルベース制御技術(図2)を使用した、新開発の急停止時振動抑制機能(図3)により、ワークへの接触検知後の待ち時間を短縮することに成功しました。一例をあげると、「省スペース型鉄骨コア・仕口兼用溶接システム」で□350mm 板厚22mmのコラム溶接(2継手)を施工する場合、溶接前のセンシング時間を約1分30秒短縮することができます(表1)。

| 従来 | CB | 短縮効果 |

|---|---|---|

| 9分54秒 | 8分20秒 | 1分34秒(16%) |

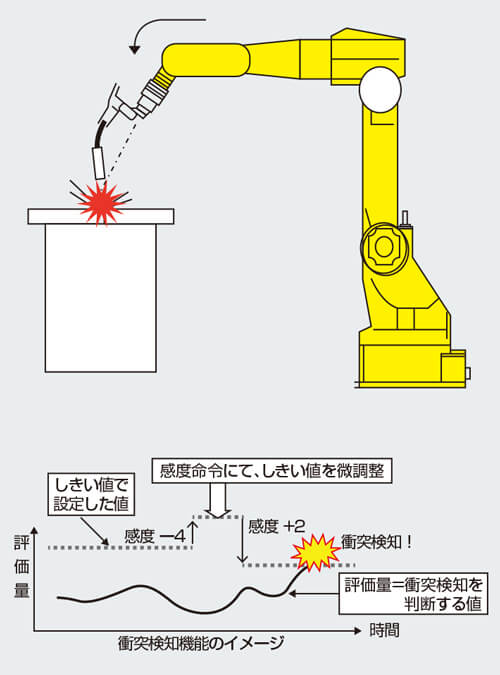

2.2 マニピュレータの衝突検知機能

マニピュレータが誤って障害物に衝突した場合、システムの復旧に長い時間を要し、生産が長時間に渡り停止してしまう可能性があります。このような場合でもマニピュレータに与える損傷を最小限に抑えるため、CBコン搭載鉄骨システムでは、マニピュレータを即座に停止するための「衝突検知機能」を搭載しました(図4)。本機能は、コントローラ内部の動的モデルに基づき、モータレベルにて衝突を検出し、マニピュレータを停止させるものです。

鉄骨溶接システムでは、本稿で紹介しているCBコン搭載鉄骨システムで初めて搭載した機能であり、マニピュレータ損傷によるシステム停止を極小化し、さらなる安定稼働に貢献します。

2.3 教示ペンダントの軽量化と操作性の改善

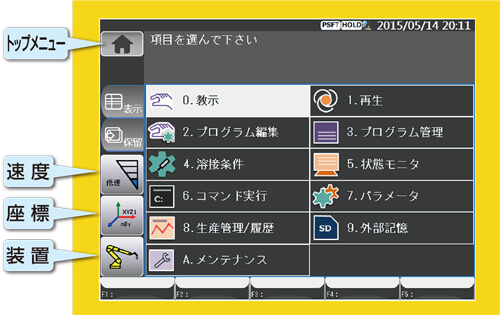

溶接ロボットシステムを操作する教示ペンダント(以下“ペンダント”)についても「軽い、見やすい、使いやすい」を追求しました(図5)。0.95Kg と業界最軽量クラスの軽さで、アイコンとタッチパネルの採用(図6)やロボットの動作方向に合わせた操作キーの配置など、見やすさ、やさしい操作にもこだわりました。

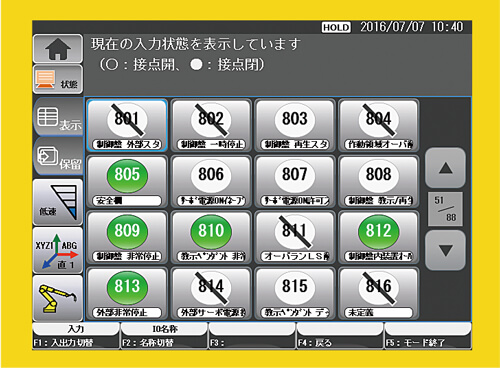

また、ノズルオートチェンジャーやツール交換装置などを制御する各種の入出力信号の状態を確認する際、従来は番号のみの表示でしたが、接点の名称(用途)も表示可能になり、システムの状態をより把握しやすくなりました(図7)。

2.4 稼働モニタによる生産性向上

CBコン搭載鉄骨システムでは、鉄骨ソフトウェアのアークマンコール機能や施工レポートソフト(AP-SUPPORT™)を標準搭載しています。以下に機能を説明します。

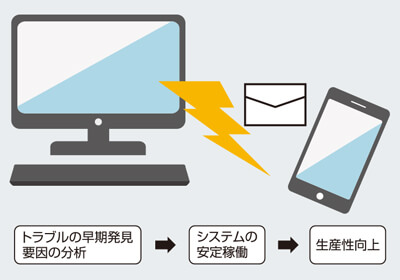

アークマンコール(図8)は、ロボットの運転状況を指定のメールアドレスへ送信するもので、運転開始・終了30分前・終了・手動スラグ除去・一時停止・異常終了、などの情報を受け取ることができるため、ワーク乗せ替えなど、作業者が介在するタイミングの把握や、トラブルの早期復旧につながり、システムの安定稼働に貢献します。

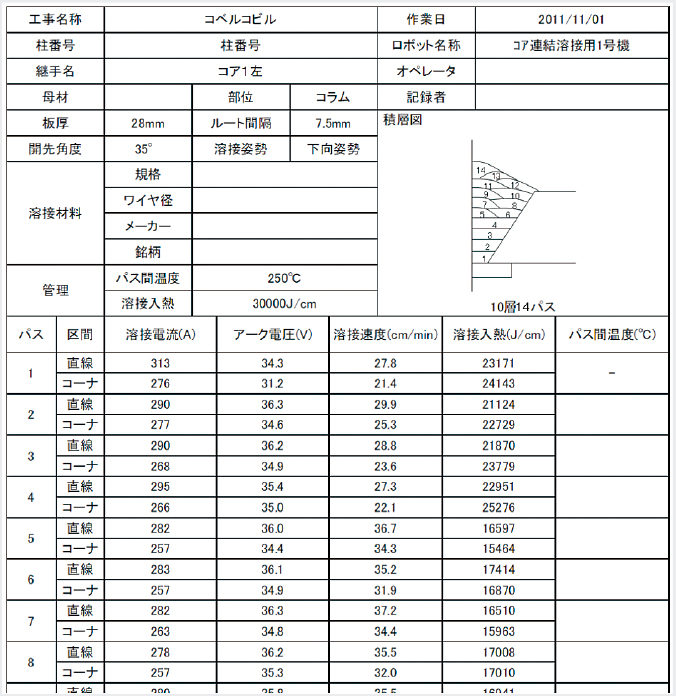

施工レポートソフト(AP-SUPPORT™)は、ロボット溶接中に取得した溶接電源からのフィードバック値をもとに自動で施工レポート(表2)を生成する事ができるソフトです。また、アークモニタ機能により溶接の状態やワイヤ送給負荷をリアルタイムに確認することもできます。

3. 将来に向けた取り組み

適用の拡大とソリューションの提案

市場ニーズに合わせて、適用ワーク継手の拡大や、溶接材料の開発も含めたソリューションの提案を進めています。一例として、鉄骨梁溶接システムについての取り組みを紹介します。

現在、溶接工の労働力不足を背景に、鉄骨梁ワーク溶接の自動化のニーズが高まってきています。

大都市圏を中心とした大型建設プロジェクトなどの影響もあり、要求される鉄骨梁ワークサイズは、梁成1000mmを超える大型のものが目立ってきています。そのため、鉄骨梁溶接システム(図9)の最大ワークサイズは従来、梁成800mmまでだったのに対し、ウェブ面のスチフナ・補強プレート継手について、梁成1200mmまで溶接できるよう、システムの適用範囲を拡大しました。

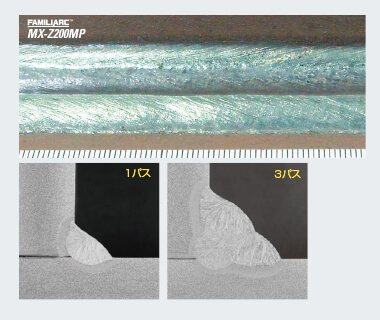

また、鉄骨梁ワークは、溶接後に塗装やめっき処理が施されるケースも多いため、低スパッタを含む、より高い外観品質が望まれる傾向にあります。従来、柱ワークのロボット溶接には、多層溶接性に優れ、安定した品質の溶接が可能なソリッドワイヤが用いられてきましたが、梁ワークに求められる、より高い外観品質を実現するために、梁の多層すみ肉溶接に適したフラックス入りワイヤ(以下“FCW”)とFCWを用いたソフトウェア溶接条件を開発し、提供しています(図10)。

4. おわりに

本稿では、昨年より販売を開始した、新型コントローラ搭載鉄骨溶接システムの概要について説明しました。

当社は、鉄骨ファブリケータのベストパートナーになることを目指し、ロボット・システム・溶接材料・施工開発など、溶接にかかわるすべての側面から、今後も鉄骨の溶接自動化ソリューションの開発に取り組んで参ります。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。