REGARC™プロセス搭載「石松」

1. はじめに

東京五輪開催に伴うインフラ設備や大型都市再開発、外国人観光需要に対応した宿泊施設などの堅調な建設市場に合わせて、生産性向上を図るための設備更新が進められている。旺盛な需要の一方で、建設業就業者の人手不足は深刻であり、溶接作業においては溶接ロボットの導入が図られているが、技能者不足を解消できるほどの生産能率向上は図れておらず、さらなる自動化技術向上が求められている。

建築鉄骨の溶接ロボットは、産業用ロボットを使った定置型が主流であり、ポジショナと連動させて継手を溶接する溶接システムが稼働している。建設鉄骨では炭酸ガスアーク溶接法が長年使用されているが、スパッタ発生量が多く、手入れ作業に時間を要するといった欠点があった。この欠点に対し、特殊なパルス波形制御による低スパッタ溶接プロセスREGARC™*1が開発され、手入れ作業短縮,高溶着,ヒューム発生量の低減といった付加価値の高い溶接ロボットシステムが実用化されている。1)

*1:REGARC™は神戸製鋼所の商標

一方、定置型の溶接ロボットは、ボジショナに被溶接体を設置する必要があるため、セッティングに時間を要するが、「石松」2)に代表される小型可搬型溶接ロボットを用いることによって、高重量の被溶接体を移動させることなく自動溶接が可能となり、作業時間を短縮できるメリットがある。

さらに、「石松」の溶接能率を高めるため、定置型自動溶接システムで実績があるREGARC™プロセスを取り入れ、実用化した。今回、開発に至った低スパッタ溶接プロセス「REGARC™」と小型可搬型溶接ロボット「石松」に言及しながら、建築鉄骨向け低スパッタ溶接プロセスについて紹介をする。

2.REGARC™プロセス

2.1 REGARC™プロセスについて

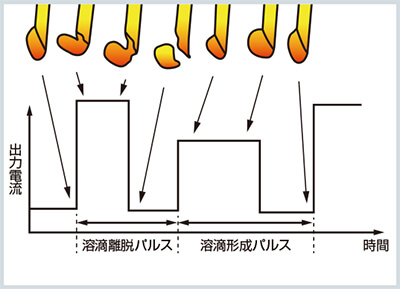

炭酸ガスアーク溶接法では、溶接電流が高くなるとワイヤ先端に形成される溶滴が大粒化し、グロビュール移行という溶滴移行形態となるが、アーク反力や表面張力の影響を受けやすく、溶滴移行が不規則になる。これに対し、REGARC™プロセスでは、出力波形を制御することによって、溶滴形成と溶滴移行を規則的に繰り返す制御としており、スパッタ発生量を低減している。

図1にREGARC™プロセスによる出力波形と溶滴形成-移行の模式図を示す。REGARC™プロセスでは、溶滴の形成を担うパルス波形と溶滴の離脱を担うパルス波形を交互に出力しており、この2種類のパルスを1周期として1周期ごとに1溶滴を移行させている。この制御によって、アーク反力や溶融池との短絡を防ぐことが可能となり、低スパッタ化を実現している。

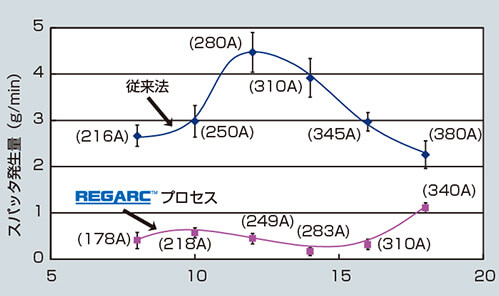

2.2 スパッタ発生量の比較

従来溶接法(通常の定電圧特性)とREGARC™プロセスにおける下向すみ肉溶接でのスパッタ発生量の一例を図2に示す。REGARC™プロセスは、特にワイヤ送給速度12~16m/minの範囲でスパッタ発生量が約1/10に低減されていることが分かる。

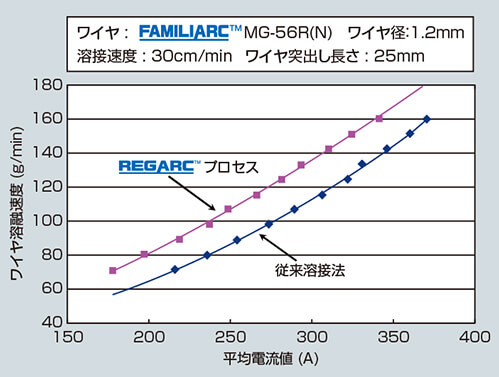

2.3 高溶着化と入熱量低減効果について

従来溶接法とREGARC™プロセスにおける平均溶接電流とワイヤ溶融速度の関係を図3に示す。同一の平均電流に対するワイヤ溶融速度は、REGARC™プロセスの方が10%以上高い。これは前述の通り、REGARC™プロセスはパルス波形制御を用いているため、平均溶接電流値が同じ場合、従来溶接法と比較するとワイヤの溶融速度が増加する。つまり、アークタイムを短縮できる。

つぎに、同ワイヤ突出し長さで入熱量を比較した場合を説明する。同一溶着量としたときの平均溶接電流値を比較すると、この低スパッタ溶接プロセスは従来溶接法に対し、約10%低下する。例えば、従来溶接法で300A程度である場合、REGARC™プロセスでは275A程度で同じ溶融速度となる。したがって、同じ溶融速度で溶接を行う場合、入熱量を低減することが可能となる。入熱量低減によって、溶接金属の機械的性質の向上や溶接ひずみによる変形の低減効果も期待される。

2.4 REGARC™プロセス専用ソリッドワイヤ

REGARC™プロセスによるスパッタ低減効果が最大限に得ることができる本プロセス専用ワイヤが用意されている。REGARC™プロセス専用ワイヤは、従来ワイヤの優れた溶接金属の機械的性質やスラグ剥離性を維持しつつ、特殊なワイヤ表面処理を施すことによって、パルス波形制御に適した優れた通電性、耐チップ融着性、およびワイヤ送給性を有することができ、REGARC™プロセスの効果を十分に発揮することが可能である。

表1にREGARC™プロセス専用ワイヤであるFAMILIARC™*2 MG-56R(N)(JIS Z 3312 YGW18)およびTRUSTARC™*3 MG-60R(N)(G 59J A 1 U C 3M1T)の溶着金属の機械的性質の一例を紹介する。

表1の結果より、両ワイヤ共にJISを十分満足できる機械性能を有していることが分かる。

*2:FAMILIARC™ならびに*3:TRUSTARC™は神戸製鋼所の商標

表1 REGARC™プロセス専用ワイヤの全溶着金属の機械的性質3)

| 低スパッタ溶接 プロセス専用ワイヤ |

0.2%耐力 (N/mm2) |

引張強さ (N/mm2) |

伸び (%) |

吸収エネルギー (J) |

|---|---|---|---|---|

| FAMILIARC™ MG-56R(N) |

540 | 615 | 28 | 145 (0℃) |

| JIS | ≧460 | 550-740 | ≧17 | ≧70 (0℃) |

| TRUSTARC™ MG-60R(N) |

590 | 650 | 25 | 120 (-5℃) |

| JIS | ≧500 | 590-790 | ≧16 | ≧47 (-5℃) |

3.小型可搬型溶接ロボット「石松」

3.1 「石松」の特長

図4に、小型可搬型溶接ロボットとして代表的な「石松」の構成を示す。4軸駆動のロボット本体、走行用レール、溶接条件設定やプログラム管理するコントローラおよびペンダントで構成されている。特長を以下に示す。

①小型・軽量構造(重量:6kg)で可搬性を確保

ロボット本体は3軸の直行駆動とひとつの回転軸を備えたシンプルな構成となっており、ロボット装置の重量は約6kgで可搬性に優れる。定置型溶接ロボットシステムとは異なり、作業者が目的の溶接部に運んで据え付けできるため、下向溶接をはじめ、横向溶接、立向溶接などの姿勢溶接にも容易に対応できる。

②タッチセンサーによる溶接部形状の自動検出

特別なセンサー機器は使わず、静電容量方式タッチセンサーで開先形状(始終端位置、溶接長さ、板厚、開先角度、ルートギャップなど)を自動計測する。

③溶接条件の自動生成

厚板を溶接するには、何層にも溶接ビードを重ねていく多層盛り溶接となる。その際、溶接部の形状に合わせて溶接入熱(溶接電流、溶接電圧、溶接速度)や、溶接ビードの積層方法などの溶接条件を決める必要があるが、「石松」ではタッチセンシングによって取得した開先形状データを基に溶接条件を自動生成することができる。実際の溶接対象物における開先形状は部材の切断精度、組立の精度によって、継手ごとにルートギャップなどにばらつきが生じるのが実状である。溶接技能者は個々の継手の開先形状を確認し、経験を踏まえて、溶接条件を決めて施工しているが、「石松」では、技能者の判断を伴う溶接条件を自動生成できるので、熟練者でなくても継手品質のバラつきを軽減できる。

④トーチ首振り機構

ロボット本体やトーチなどの溶接機器自体が被溶接物や固定治具などの部材に干渉すると、溶接残しや融合不良などの溶接欠陥を発生させる原因となる。これらの欠陥は後工程で手直しが必要となるため、生産性が低下する。「石松」では、トーチ固定部にコンコイダル近似平行運動機構を設けており、トーチ角度を自由に変更することができる。この機構を利用することによって、溶接機器と被溶接物や固定治具などの部材の干渉を防ぐことができ、溶接残しや融合不良の溶接欠陥の発生を抑えることができる。

⑤フリーネックトーチ

石松に搭載する溶接トーチには、トーチ銃身に取付けられているシールドノズルがフレキシブルに動く“フリーネックトーチ” を採用している。溶接トーチをウィービングさせながら溶接する場合、シールドノズルが被溶接物に干渉し、アークを開先面に接近させることができず融合不良が発生する場合があるが、フリーネックトーチでは被溶接物に干渉してもシールドノズルが揺動するため、ワイヤ先端狙い位置がズレることなく溶接できる。ノズルが揺動する範囲は溶接性に影響しない範囲である。

⑥複数の姿勢溶接に対応

「石松」では下向、横向、立向の姿勢溶接に対して、姿勢ごとに溶接条件を自動生成する溶接ソフトパッケージを用意している。表2のように下向溶接、横向溶接、立向溶接の種々の開先形状に対応できる。また、オプションとして上向溶接姿勢に対応したソフトパッケージも用意している。

表2 小型可搬型溶接ロボット「石松」の適用開先2)

| 姿勢 | 開先形状 | 板厚 (mm) |

開先角度 (° ) |

ルート間隔 (mm) |

|---|---|---|---|---|

| 下向 | レ型T継 | 9~90 | 30~40 | 4~10 |

| レ型平継 | 9~100 | |||

| V型裏波無 | ||||

| V型裏波有 | 16~100 | |||

| 横向 | レ型T継 | 12~60 | 30~40 | 4~10 |

| レ型平継 | 12~100 | |||

| 立向 | レ型T継 | 9~90 | 30~40 | 4~10 |

| レ型平継 | 9~100 | |||

| V型裏波有・無 |

4.REGARC™プロセスを搭載した「石松」について

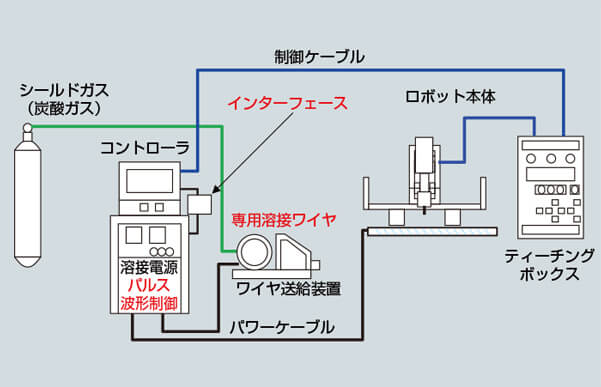

4.1 REGARC™プロセスを搭載した「石松」の構成

図5にREGARC™プロセスを搭載した小型可搬型ロボット「石松」の構成を示す。パルス波形制御を備える溶接電源に専用の溶接ワイヤを組み合わせて使用する。コントローラは溶接モードの切替ができる仕様になっており、インターフェースを介してREGARC™プロセスもしくは従来法(通常の定電圧特性)の一方を選定できる。ロボットの操作性は従来と同じである。また、すでにファブリケータで使用されている「石松」ロボットに対しても溶接電源を取り替えてインターフェースを追加し、若干のコントローラ改造によりREGARC™プロセス仕様に改修することが可能である。

4.2 従来溶接法との溶接性比較

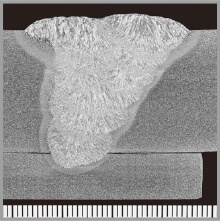

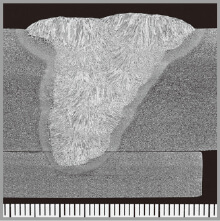

従来溶接法とREGARC™プロセスのスパッタ発生状況とノズルの付着スパッタ量を比較した結果を図6、図7に示す。REGARC™プロセスは従来法と比べるとスパッタ発生量が少なく、また、ノズルに付着しているスパッタ量も少ない。低スパッタ化による鋼板やノズルのスパッタ除去作業時間が短縮できるため、作業能率の向上が見込める。

| 従来法 | REGARC™ |

|---|---|

|

|

図6 溶接状況(下向ビードオン溶接)

| 従来法 | REGARC™ |

|---|---|

|

|

図7 ノズルの付着スパッタ状況(下向レ型開先)

次に、溶接部の機械性能試験を実施した結果について記述する。本試験は、WES 8703「建築鉄骨溶接ロボットの型式認証における試験方法及び判定基準」の「通しダイアフラムと梁フランジ継手」に準拠した。溶接姿勢は下向、エンドタブは代替タブである。試験条件を表3、溶接部の機械試験結果を表4に示す。表4の結果より、REGARC™プロセスは従来溶接法と同等の機械性能が得られていることがわかる。また、溶込み深さに関しても図8に示す断面マクロ観察結果より、従来溶接法と同等であることを確認している。

REGARC™プロセスを搭載した「石松」で施工した溶接部は、従来溶接法同等の溶接品質が得られる結果を受け、(一社)日本ロボット工業会の「建築鉄骨溶接ロボット型式認証」を取得している。

| 従来法 | REGARC™ | |

|---|---|---|

| 板厚:25mm GAP:7mm |

|

|

図8 溶接継手の断面マクロ観察結果

| 試験板 | フランジ側/ダイアフラム側とも JIS G 3106 SM490A | |

|---|---|---|

| 裏当金 | JIS G 3136 SN490B | |

| 試験体板厚 | フランジ側:32mm×通しダイアフラム側:32mm | |

| 試験体寸法 | WES 8703:2014 図6に準拠 (通しダイアフラムと梁フランジ継手) |

|

| 開先形状 | レ型開先 開先角度:35° ルート間隔:10mm(ルート間隔は平行) |

|

| 供試ワイヤ | FAMILIARC™ MG-56R(N) ワイヤ径:1.2mm | |

| シールドガス | 100%CO2 | |

| 入熱量 パス間温度 |

入熱量≦40kJ/cm パス間温度≦350℃ |

|

| 溶接ロボット | 小型可搬型溶接ロボット「石松」 | |

| 溶接方法 | 従来法 | 全パス従来法適用 |

| REGARC™ | 1パス目は従来法適用 2パス目以降はREGARC™*1プロセス適用 |

|

| エンドタブ | 代替タブ | |

| 溶接姿勢 | 下向 | |

表4 継手試験体の機械試験結果

| 溶接方法 | 0.2%耐力 (N/mm2) |

引張強さ (N/mm2) |

伸び (%) |

絞り (%) |

吸収エネルギー (J:試験温度0℃) |

|---|---|---|---|---|---|

| 従来法 | 466 | 573 | 33 | 70 | 121,94,99 Avg. 105 |

| REGARC™プロセス | 501 | 597 | 30 | 68 | 96,100,101 Avg. 99 |

| 判定基準 | - | ≧530 | - | - | ≧min.27 |

5. おわりに

近年における溶接技能者不足は深刻であり、引き続き溶接ロボット需要は高水準で推移するものと予想される。パルス波形制御を用いた低スパッタ・高能率溶接を実現したREGARC™プロセスは、定置型の自動溶接システムで実用化されており、省人化技術の発展に貢献してきた。今回、小型可搬型ロボット「石松」にも同プロセスを適用したことで、建築鉄骨の上流から下流工程まで低スパッタ・高能率溶接による生産性向上に貢献できると考えている。今後、実績を重ねながらより良いプロセスに改善し、さらなる浸透を図っていきたい。

参考文献

| 1) | 横田順弘他:R&D神戸製鋼技報/ Vol.63 No.1( Apr.2013) P42~P47 |

| 2) | 戸田忍:鉄構技術/ Vol.29 No.342( Nov.2016) P62 ~P63 |

| 3) | 児玉克・横田順弘:月刊「溶接技術」2018年9月号P70-75/ 小型可搬型ロボットによる建築鉄骨向け低スパッタ溶接プロセス |

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。