● 第8回

皮革と革製品

今年5月、デザイナー/アーティストの篠原ともえ氏による、皮革素材の着物「THE LEATHER SCRAP KIMONO」が、国際的な広告賞「第101回ニューヨークADC賞」にて銀賞・銅賞を受賞して話題をさらった。タイトルが示す通り、エゾ鹿の革の「端材」を繋ぎ合わせて着物に仕立てた美しい作品だ。受賞にあたっては、SDGsを意識したメッセージ性や、日本の伝統的な皮革加工技術も併せて高い評価を得たという。

毛皮利用のはじまりは、太古の昔、ヒトが狩猟で得た食肉の副産物。それから数千年の時を経ても、今なお「皮革」はファッションをはじめとするものづくりの素材として、世界の最前線で活躍している。

「皮革」―動物とともに歩んだ人類の歴史

動物の毛皮をなめして「革」へと加工する技術は、「熟革高麗」と呼ばれた渡来人らによって、5世紀ごろに朝鮮半島から日本へ伝わったとされている。以降、特にその土地でしか生産できない皮革は、朝廷への献上品として、また海外との交易においても非常に珍重されたようだ。

現代の日本では、皮革素材の多くは輸入品に頼っているものの、唯一、豚革の自給率は100%を超えている。また、実用品として非常に流通量の多い牛革も、国内における自給率が高まっている。ほかにも羊、山羊、馬、鹿などの革製品は店頭で目にする機会が多いだろう。これらの種類が革として一般的なのは、食肉の副産物としての皮革を利用しているからだ。だから、皮革の産地は各国の食文化と密接に関わっている。たとえば、子牛革ならヨーロッパ、カンガルーならオーストラリア、水牛はインド……といった具合だ。

一方、ラクダやワニ、ヘビ、あるいはダチョウなどの鳥、ときにはエイやサメなどの魚類も含めて野生動物の革が利用されることもある。ワシントン条約によって利用が厳しく制限されている種類も含まれており、いずれも希少な素材だ。

なめし加工を経て「毛皮」から「革」へ

動物の皮膚を構成するコラーゲン繊維は、死後には徐々に水分が抜けて縮んでしまい、弾力を失って硬くなる。皮を「なめす」とは、なめし剤をコラーゲン繊維と結合させることで腐敗を防ぎ、繊維の柔軟性を人為的に保持する操作のことだ。

現代において、なめしの代表的な手法はおおよそ2種類に大別できる。そのうちのひとつ「クロムなめし」は、塩基性硫酸クロム塩を含むなめし液を使う処理である。クロムなめしの革は、軽くて強靭。耐熱性や柔軟性に優れるほか、耐水性も比較的高く、表面は引っ掻きに強い。染めやすく、美しい発色が楽しめることも特徴だ。

もうひとつの「タンニンなめし」は、草木の皮や根、実の中に含まれるタンニン(渋)を抽出したなめし液を用いる。タンニンなめしの革は硬く丈夫で、伸縮性が少ないことから型崩れしづらい。また、水分を含ませることで自由に形を変えることができ、乾燥後に形を維持できる(可塑性)ことは、皮革加工において特筆すべき性質だ。またなんといっても、使い込むほどに風合いが増すことが最大の魅力である。

動物一匹分のなめし革は、部位ごとに繊維の向きと密度も一律ではなく、強度や風合いに差がある。たとえば首や肩の位置にはシワが多いし、腹の部分は柔らかく伸びやすい。大きい血管が走っていた部分には凸凹が、負傷した箇所には傷跡が残る。

革の「個性」は、自然素材ならではの魅力であり、味わい深さでもある。だが同時に、とりわけ量産品の生産現場においては難しい要因だ。広い面積の、均質な良い素材が得られたとしたら、それは幸運のもたらした貴重品といえるだろう。

専門性の高い分業で、量産を支える

革製品の量産は、おもに分業制だ。なめし、染色、裁断、漉き、縫製……、各分野の職人たちは、担当する作業をより多く、より長くこなし続けることで経験を積み、手技の熟練度を上げていくという。

裁断された革のパーツは、各々を組み合わせて縫製することになるが、商品によっては10枚ほども重ねて仕立てる場合があるという。複数枚を重ねても美しく仕上げるためには、あらかじめ、革の厚みを削いでおかねばならない。そこで、一連の工程の中には、革製品特有の「漉き」という作業が組み込まれている。

全体を薄くする場合は、革のパーツを革漉き機に通してスライスする要領で削いでゆく。続いて、革を重ねて縫い合わせる部分や、折り曲げる部分だけを選択的に薄く削ぐ。革包丁などの道具を使い、手作業で漉くこともある。わずか0コンマ以下数ミリの、非常に繊細な調整を要することもしばしばだという。

ロットや部位によって、革の条件はすべて異なる。革に触れて状態を見極め、手元を調整しながら漉いていかねばならない。素人目には単なる繰り返しの作業に見えて、その実は、単純作業と呼ぶにはほど遠い職人技だ。

多様なニーズに応える革工房「taquito」

京都市内の革工房「taquito」では、量産品以外に、個人顧客からの要望に応えるフルオーダーの仕事の機会が増えている。たとえば、作家からの発注で作製した「扇子のケース」の事例を紹介しよう。

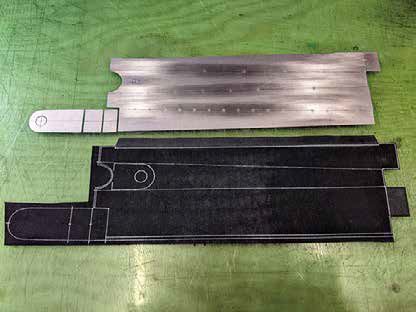

仕様の策定にあたっては、たとえば、扇子のケースを着物の帯に無造作に差し込んで持ち歩くようなシーンを想定したという。複数枚の革を貼り合わせればケースの強度は確保できるが、丸みと厚みが出て野暮ったい印象になる。そこで、レーザーカットした金属を芯材として用いることにした。0.3mmの芯材の上に、0.4mmに削いだ革を張り合わせて組み立てる設計だ。芯材によって中身を堅牢に保護できるだけでなく、製造加工の上でもケースの角をよりタイトに、シャープに折り曲げることができるようになる。

ケースの蓋はマグネットで留め、外見には余分な起伏が一切出ない。中に収める扇子は実用品であるとともに、アート性の強い作家作品でもある。扇子自身の世界観を損ねることのない、ミニマルかつ端正なデザインでなければならない。

フルオーダーの場合、企画から製造の全工程をほぼワンストップで担うことになる。作家との打ち合わせも、あるいは金属加工のためのCADデータ作成すら、全て「taquito」が一貫して行う。このように、特にファッションや趣味の分野には、ひとつの技術を磨くばかりでは拾い上げられないニーズもまた存在しているのだ。

皮革加工の業界には、技術力も得意分野も異なるさまざまな職人たちが、グラデーションの中に数多く存在している。間口は広いが、奥も深い。その多様性こそが、ものづくりの自由度と豊かさにも繋がっている。

「taquito」上田岳人さん

京都市内の革工房「taquito」の窓は大きい。地域の人々は、この大きな窓越しに、上田さんの作業風景を横目で見ながら通り過ぎていく。

工房を主宰する上田さんは「山が好きで、革製の登山靴が、履き込むにつれて味わいを深める様子に興味をひかれて」という、趣味から入った作り手だ。知り合った職人から製作技術を教わるうちに、少しずつ下請けの仕事を任されるようになった。

京都に製作拠点を持ち、「taquito」を立ち上げたのは32歳のころ。そこから数年間は、有名ブランドなどの量産品を手掛けながら、堅調に工房を維持することができた。

「僕のような職人は、全工程を一人でやれると言うものの、各々の技術については分業制の職人に到底敵わない。それはもう、雲泥の差と言ってもいいくらいです。だから、駆け出しの頃に量産現場の第一線に立たせてもらったことは、本当に貴重な経験でした」。

だが、その状況もコロナ禍を境に一変し、下請けの仕事はほぼゼロになってしまった。そんな上田さんを突然訪ねてやってきたのが、同じ西陣の近所に住む扇子作家だったという。「革で扇子のケースを作りたい」。これが、先に紹介したフルオーダーの一例だ。また、これに続く格好で、上田さんのもとには近隣の人からの依頼がいくつか舞い込んだ。

「こんな時勢だからこそ近しい人と向き合って、お客さんの欲しいもの、価値観、できれば人となりまで丁寧に知ることができたらいいですよね。知ることで、その人に合ったより良い提案をしやすくなります。また、そうして得た経験と技術を糧に、自分のブランドも育てていきたい。いま、そういう方向に舵を切らざるを得ない時が来たと思っています」。

不特定多数の誰かではない。顔と名前のあるお客さんたちが、今日も、大きな窓の向こう側から上田さんを訪ねてやってくる。

当サイトにつきましては、

当サイトにつきましては、