レーザセンサによるギャップ幅検出機能のご紹介

1. はじめに

当社の溶接システムは図1のような建築鉄骨や建設機械などの中厚板分野を中心に数多く採用をいただいています。ロボット導入の大きな利点の1つは生産効率を上げられることです。溶接作業において高い生産効率を実現するには、溶接品質を確保しタクトタイムを短縮することが必要となります。基本的にロボットは人がティーチング(教示)した通りにしか動作することができません。しかし、中厚板分野のワークの多くが大型な構造物のため、歪みや組み立て誤差が生じやすく、ワーク精度や開先ギャップの状態によっては適切な溶接条件で溶接施工ができずに溶接欠陥が生じてしまう場合があります。結果として、後工程における手直し溶接が必要となり、工程全体の生産効率の低下を引き起こしてしまいます。人が手溶接する際は、ワークの形状や開先ギャップの大きさを目で見て判断し、適切な溶接条件で溶接します。ロボットでも高品質な溶接を行うには、「目」を持たせる必要があります。

図1 当社溶接システムの一例

図1 当社溶接システムの一例

左:鉄骨柱大組立“2アーク”溶接ロボットシステム 右:建設機械ベースフレームシステム

現在、ロボットの目の役割をしているのは溶接ワイヤによるタッチセンシングです。溶接ワイヤに電圧を印加し、ワークに接触すると電圧が変化することを利用してワークの位置を検出します。しかし、溶接ワイヤによる検出方法や精度では、適用できない開先形状が存在することやセンシング動作に時間を有してしまうといった課題があります。そこで、上記課題を解消すべく、当社コントローラとレーザセンサを用いたギャップ幅検出機能を開発しました。本レポートでは、レーザセンシングの特徴や実際の使用法などを含めてご紹介します。

2.レーザセンサについて

2.1 レーザセンサの利点

レーザセンサを溶接システムに使用するメリットとして次の3点が挙げられます。

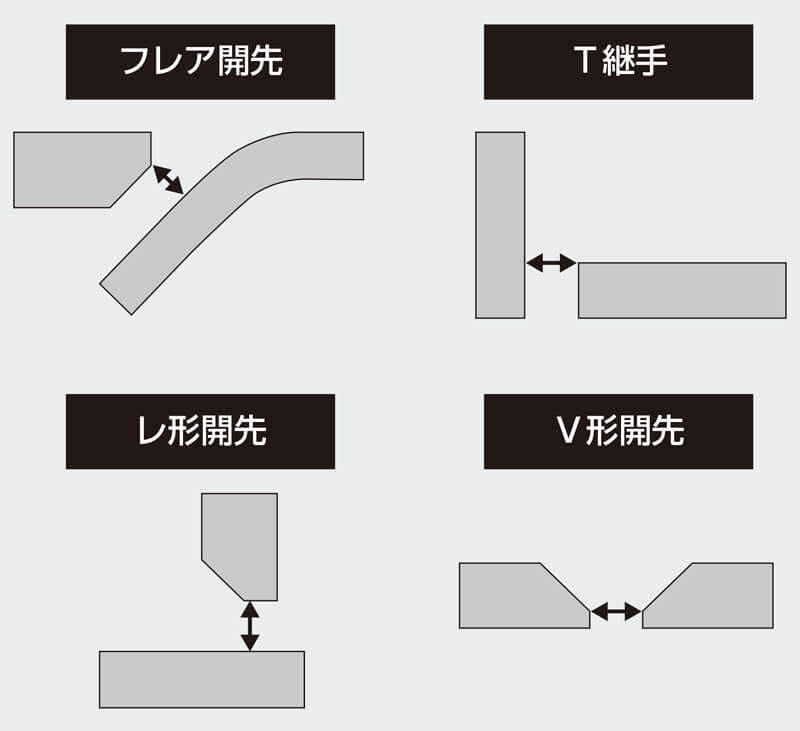

①幅広い継手に対応可能

図2に示すようなレ形開先やV形開先に加えて、タッチセンシングでは計測できなかったフレア開先やT継手のギャップ幅検出が可能です。

②高精度の計測

レーザの視野範囲内の最高計測分解能が0.1mm以下であり、高精度な計測が可能となります。*1

③サイクルタイム削減

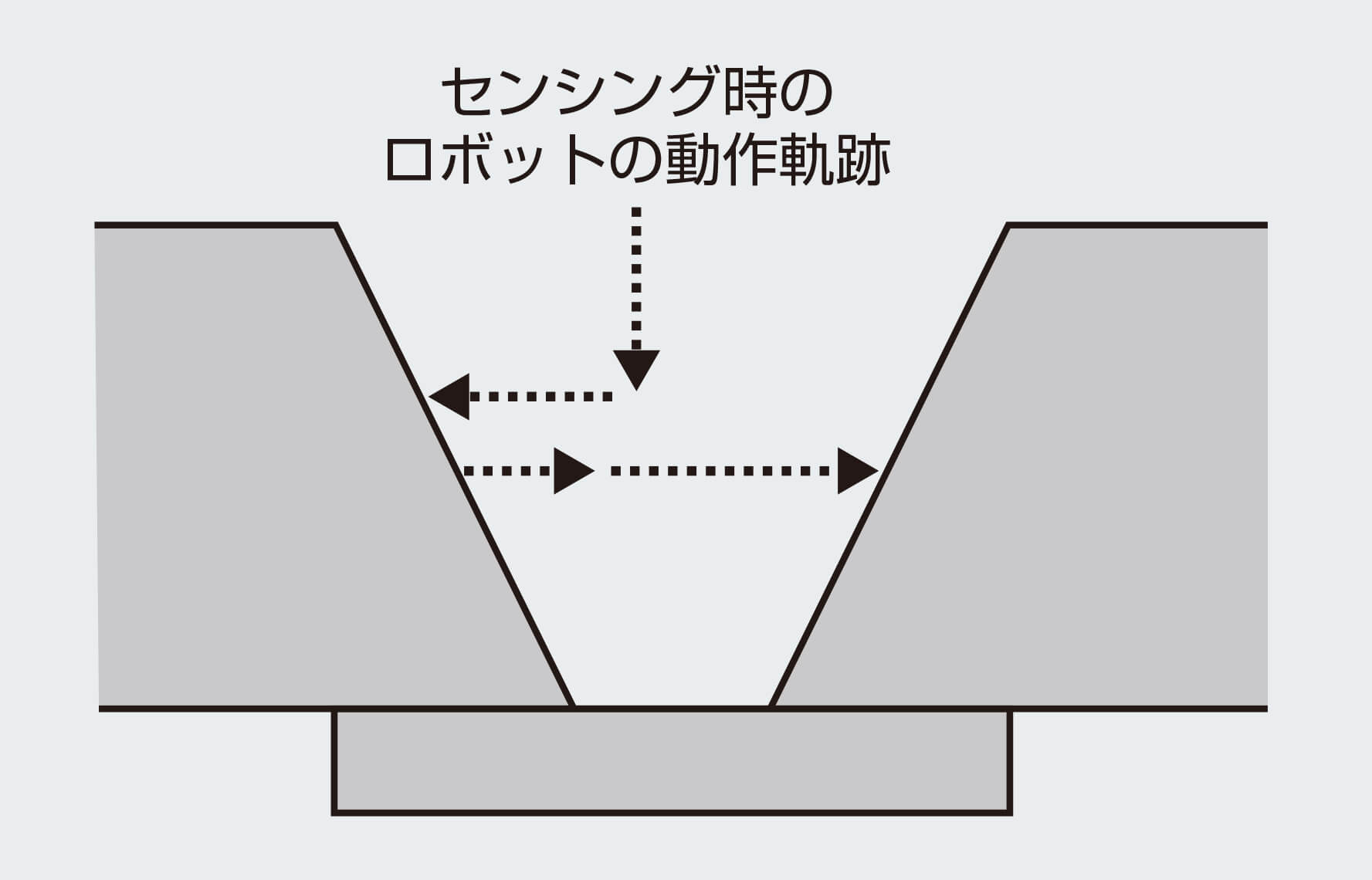

ライン状のレーザ光を開先に対して照射し、計測を行うことで複数回の検出動作が不要でセンシング時間の短縮が可能となります。

タッチセンシングによるギャップ幅計測では、図3に示すようにワーク検出および計測動作を複数回行う必要があります。

*1 計測状況やワーク状態に依存します。

2.2 レーザセンサの課題

一方で、レーザセンサを溶接システムに使用する上での課題として次の3点が挙げられます。

①ロボット適用範囲の低下

レーザセンサを溶接システムに追加する場合には、溶接トーチ周辺にセンサを取り付ける必要があるので、ワークとの干渉によりロボットの適用率が低下する可能性があります。

②安全対策が必要

人体がレーザ光にさらされることによる障害を防止するために、レーザ強度に応じたレーザ機器に対する障害防止対策が必要となります。

③ワーク状態の影響を受ける

レーザ光をワークに反射させて計測を行うので、ワークの表面状態や外乱の影響が大きくなります。

2.3 課題への対応

2.2項の課題へ対応するために、サーボロボ社製i-CUBE™ 350を当社溶接システム向けにカスタマイズいただいたSFK350を採用しました。SFK350の特徴とレーザセンサの課題への対応について説明します。

①狭あい部でも使用可能なスリムな形状

表1に示すように、サーボロボ社製の従来品(i-CUBE™350)と比較すると、約50%のスリム化と約10%の軽量化されました。これにより適用率の低下を抑制します。

表1 カスタム品SFK350と従来品のサイズ比較

| SFK350 | 従来品 | |

|---|---|---|

| 体積 | 368cm3 | 749cm3 |

| 重量 | 600g | 670g |

②使用環境遮蔽不要なレーザクラス

従来品は使用環境の遮蔽が必要なレーザクラス(3B)でしたが、システムに適用しやすく遮蔽が不要なレーザクラス2Mが採用されています。1)

厚生労働省が策定したレーザ光源による必要な障害防止対策の抜粋を表2に示しています。クラス3Bは出力されるレーザが強力であるので、様々な障害防止対策が必要となります。例として、周辺の遮蔽に加え、保護具の着用、管理区域の設定やレーザ危機管理者の選任などが定められています。2)

表3にSFK350のスペック表を示しています。開先の検知を行うシームファインディング用のレーザセンサで、前述の特徴に加えて溶接環境に耐えうる頑丈なケーシングを備えております。また、当社が得意とする中厚板ワークを計測するためのアルゴリズムを開先形状ごとに備えています。

表2 レーザクラスによる必要な障害防止対策2)

| クラス 2M |

クラス 3B |

|

|---|---|---|

| 保護具 ・保護眼鏡 ・皮膚の露出の少ない作業着 |

不要 | 要 |

| 周辺遮蔽 | 不要 | 要 |

| 管理区域の設定 | 不要 | 要 |

| レーザ機器管理者の選任 | 不要 | 要 |

表3 SFK350仕様

| SFK350 | |

|---|---|

| レーザクラス | クラス2M |

| 計測タイプ | シームファインディング |

| 寸法 (w×h×d) | 63mm×139mm×42mm |

| 深さ視野 | 350mm |

| スタンドオフ | 200mm |

| 視野上部の幅 | 39mm |

| 視野下部の幅 | 111mm |

| 横方向解像度 | 0.07mm (@ 350mm) |

| 深さ解像度 | 0.48mm (@ 350mm) |

③ワーク表面状態の影響低減

レーザセンシングでは、ワーク表面状態の影響低減のために走査動作を行います。影響の要因として、溶接によるワーク開先内部あるいは表面へのヒュームやスパッタなど汚れの付着や、加工や組み立てによるキズが挙げられます。汚れやキズがあることによって、局所的にみかけの開先形状が変わってしまい、計測点の1点のみをレーザで計測すると誤計測してしまう場合があります。

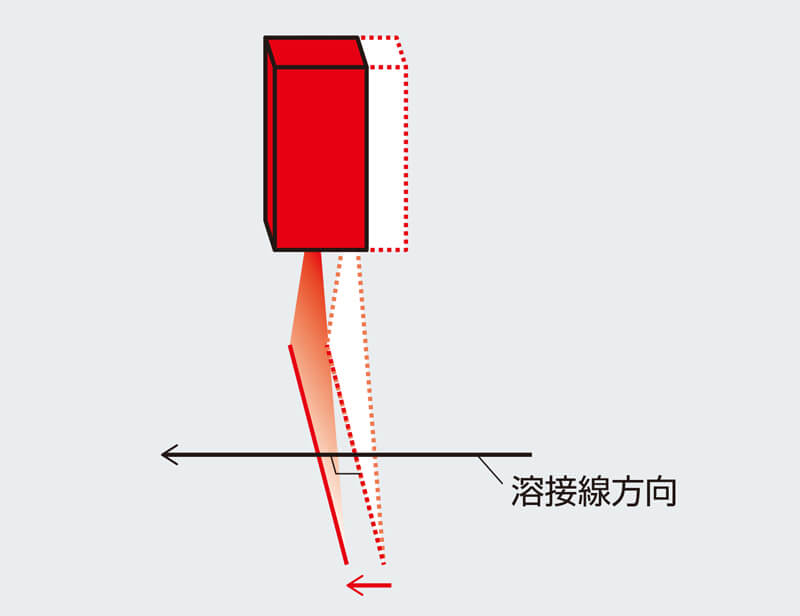

図5に示すようにレーザセンサを溶接線方向に一定距離走査させ、複数の計測データを取得し、平均化した結果を出力します。これにより、計測点に異物があった場合でも誤計測の可能性を低減することができます。

2.4 タッチセンシングとの比較

表4に一般的なレーザセンシングとタッチセンシングの比較結果を示しています。

どちらのセンシング方法にも優位点と課題がありますが、前述の特徴を踏まえてレーザセンサが溶接対象ワークに適用可能かの検討が必要となります。

表4 レーザセンシングとタッチセンシングの比較

| レーザ センシング |

タッチ センシング |

|

|---|---|---|

| 対応継手 | 多 | 少 |

| 計測分解能 | 0.1mm以下 | 0.5mm程度 |

| センシング時間 | 1秒程度 (走査時間) |

10秒程度 (検出時間) |

| 適用率影響 | 有り | 無し |

| 対表面影響 | 反射に弱い | 非導通部に弱い |

| 対外乱影響 | 直射日光 アーク光 |

無し |

| 対ワーク精度 | 設定追加必要 | 尤度大 |

| コスト | 高 | 低 |

(表中の赤字が優位点)

3.システム構成

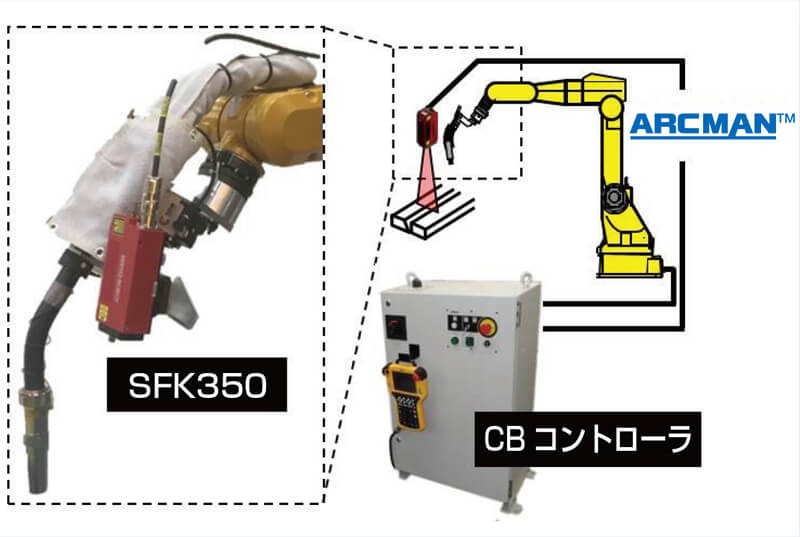

レーザセンシングシステムは図6に示すようにレーザセンサと溶接ロボットARCMAN™およびCBコントローラとの接続で構成します。

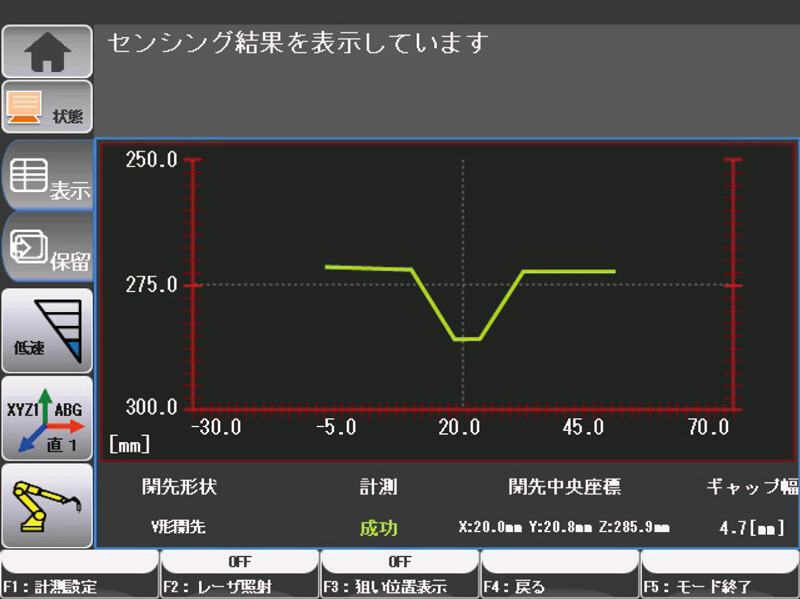

レーザセンシング実行時には、CBコントローラからレーザセンサに測定対象ワークの開先情報を送り、それに基づいたアルゴリズムでセンシングします。レーザセンサからは開先中央までの距離、ギャップ幅、開先認識のための特徴点といった計測結果を取得します。これらの情報は図7のように教示ペンダントのレーザセンシング結果表示画面で確認することができます。

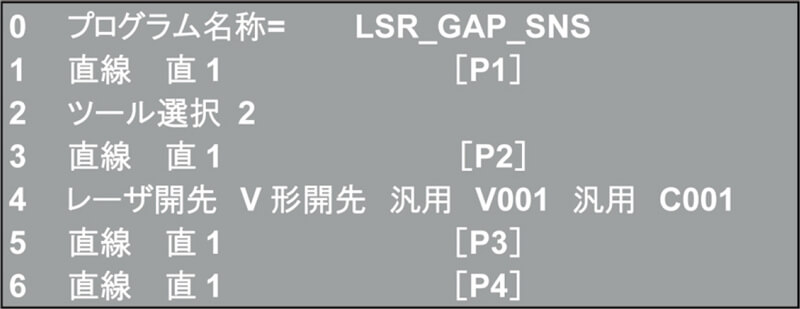

教示プログラムはレーザセンシング専用命令(図8)を使用して作成します。設定内容は以下の3点です。

・計測する開先形状または計測アルゴリズム番号

・レーザセンサが計測した補正量の格納先

・レーザセンサが計測したギャップ幅の格納先

ギャップ幅検知機能は、計測したギャップ幅とロボット機能を組合せて使用することで、ギャップ幅に合わせた溶接条件で溶接することが可能です。3)

4. 更なる高品質な溶接施工に寄与

以下では、高品質な溶接施工に寄与する機能のひとつとしてギャップセンシング機能について紹介します。

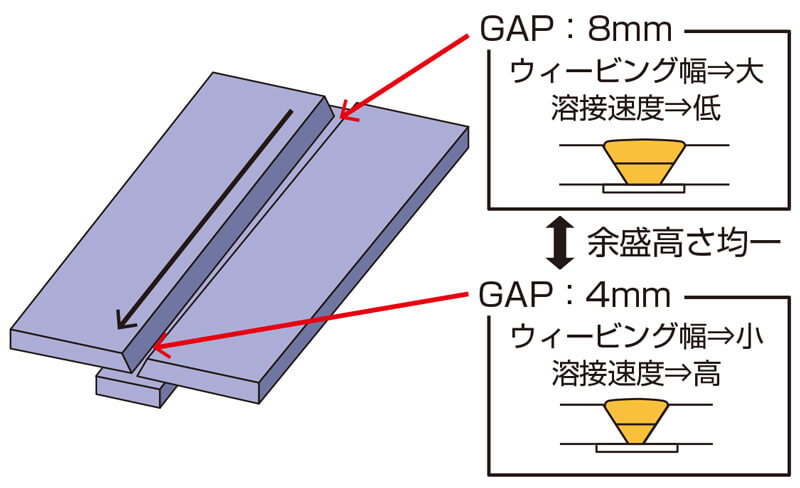

ギャップセンシング機能は開先内のルートギャップが連続的に変化していく場合などにおいて、ワーク溶接前にあらかじめルートギャップの変化を計測し、実際の溶接時に計測結果に応じて溶接条件を自動補正する機能です。

例として教示ワークのルートギャップが4mmで、実ワークが図9に示すようなルートギャップ8mmから4mmのテーパ状となっているように、実ワークと教示ワークのギャップが異なっていてもウィービング幅と溶接速度を調整し、余盛り高さを均一に施工します。

5. おわりに

本レポートでは更なる高品質なロボット溶接に寄与するレーザセンサによるギャップ幅検出機能について、レーザセンシングをタッチセンシングとの違いや特徴、および使用例を交えて紹介しました。

本機能を開発するにあたり、レーザセンシング専用命令やセンシング結果表示画面を追加することで、レーザセンサを当社溶接システムにて使用しやすくなるように取り組んでまいりました。引き続き、ロボット溶接において満足いただける製品開発を行ってまいります。

参考文献

| 1) | JIS C 6802, 日本規格協会(2005年2月) |

| 2) | 厚生労働省通達基発第0325002号(2005年3月25日) |

| 3) | レーザセンシング機能操作説明書(SFK350版)2章 1節 ギャップ幅検出命令の教示方法, (株)神戸製鋼所 |

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。