半自動アーク溶接の気孔欠陥について

1. はじめに

半自動アーク溶接は、鉄骨・造船・自動車をはじめ溶接構造物を製作するあらゆる産業において、その高能率性や経済性・品質安定性などから、現在ではアーク溶接法の主軸となっています。近年、ますます省力化が重要視され自動化およびロボット化が進むなか、その高い生産性が多くの現場で発揮されています。しかし、高性能な溶接電源やロボットを用いても、日々の点検、定期的なメンテナンスや施工時に作業環境への配慮を怠ると、安定した生産性を発揮させることができません。今回は、技術相談の多い「気孔欠陥」の事例を紹介し、原因と対策などを解説しながら日々の設備点検などがいかに重要かをご説明したいと思います。

2. 気孔欠陥とは

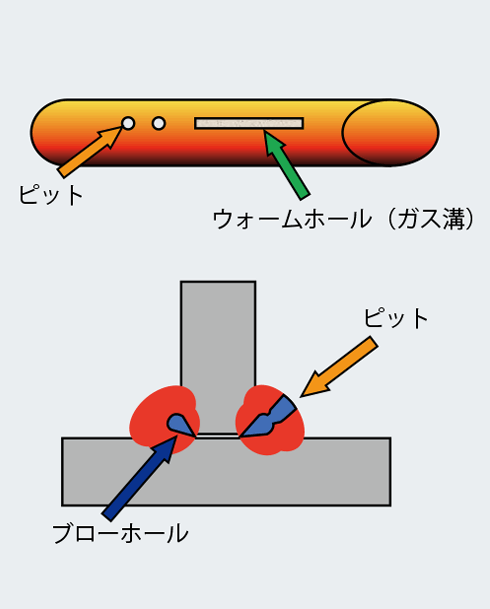

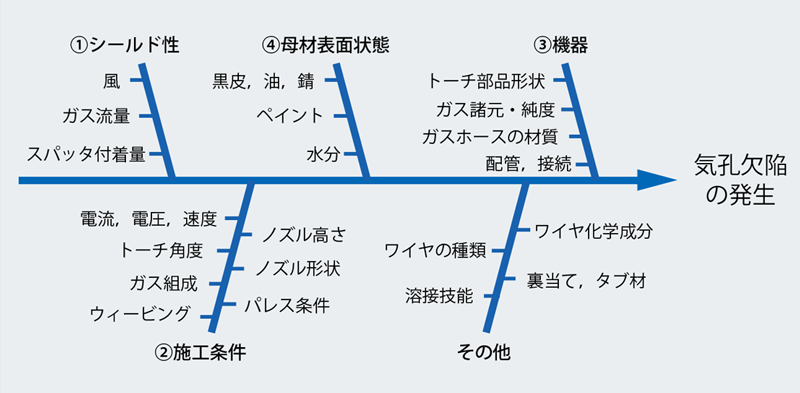

溶接金属の凝固過程において、溶接金属中に閉じ込められた気泡を気孔欠陥と言います。図1「気孔欠陥の種類」に示すように、発生する場所や形態などによって名称が異なります。ビード表面に見られる球状に開口したものをピット、長手方向に伸びかつ凹みを有する“芋虫状” や“みみず状” のものをウォームホールやガス溝とよび、溶接金属中に残留した球状のものをブローホールとよびます。主な原因としては、鋼板表面の水分や塗布された防錆塗料などが溶接中のアーク熱により燃焼し、H2やCOなどのガスとなり溶接金属中に侵入して発生する場合や、何らかの原因でシールドガスが乱流を起こし、大気中のN2(窒素)などを巻込んで発生する場合などがあります。図2に半自動アーク溶接による気孔欠陥の特性要因図を示しますが、気孔欠陥にはシールド性・母材の表面状態・機器・施工条件など数多くの発生要因が存在しており、原因究明にはすべての要因を一つ一つ確認する必要があります。今回は、シールド性や施工条件などに関する事例を紹介し、動画を交えてご説明していきます。

3. シールドガスについて

事例をご紹介する前に、シールドガスについて簡単に触れておきます。半自動アーク溶接のシールドガスには100%炭酸ガスを採用しているユーザがほとんどですが、機械的性質の向上や溶接作業性の改善(例えば、ソリッドワイヤではスパッタやスラグの低減、ビード外観の改善など)などを目的に、アルゴンと炭酸の混合ガス(一般的には80%アルゴン+20%炭酸ガス以下、混合ガス)を採用するユーザもあります。今回は、これら2種類のシールドガスを用いて検証していきます。

4. 事例紹介

【事例-1:ガス流量】

(問題)スパッタ低減を目的に炭酸ガスから混合ガスに変更したところ、気孔欠陥が発生するようになった。

(原因調査)ユーザのオペレータに詳細状況を聴取したところ、ガスコスト削減の一環で炭酸ガスを15ℓ/分に設定し問題なく施工していたが、混合ガスへ変えた直後に気孔欠陥が発生したとのこと。原因としてはガスの流量不足と考えられました。

(対策)シールドガスの流量は、炭酸ガス・混合ガスともにワイヤ突出し長さが15~25mmの場合で、20~25ℓ/分が適正です。この範囲にガス流量を設定し施工するよう改善いただきました。

(検証)現場で起きた事象を再現するため、2種類のガスで流量を変化させて検証しました。動画1をご覧ください。この溶接条件でガス流量が25ℓ/分の場合はどちらのガスでも問題なく、15ℓ/分で混合ガスにてピットが発生、炭酸ガスでは10ℓ/分でピットが確認されました。

この結果から、ガス流量が15ℓ/分以下になると大気を巻込んで気孔欠陥が発生することが確認できました。ガス流量は、必ず適正範囲に設定し、施工ください。

動画1 2種類のガスで流量を変化させた場合のビード外観比較

【溶接条件】ソリッドワイヤ、230A-26V、溶接速度:40cm/分、突出し長さ:25mm

動画1-① 100%CO2

動画1-② 80%Ar-20%CO2

【事例-2:ガス漏れ】

(問題)ガス流量を25ℓ/分に設定して施工しているが、気孔欠陥が発生する。

(原因調査)ユーザの現場にて、下記部位でガス漏れがないか確認しました。

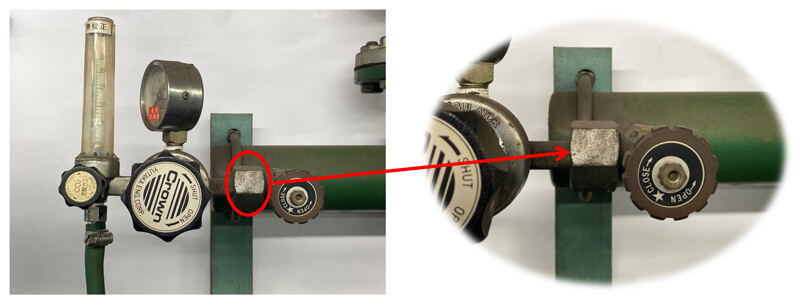

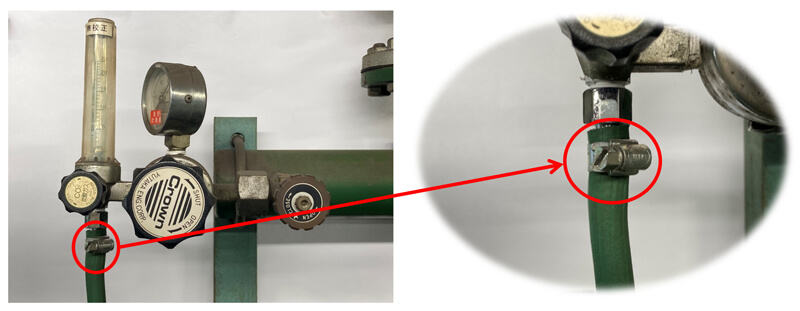

a)ガス流量計の取り付け部。(写真1)

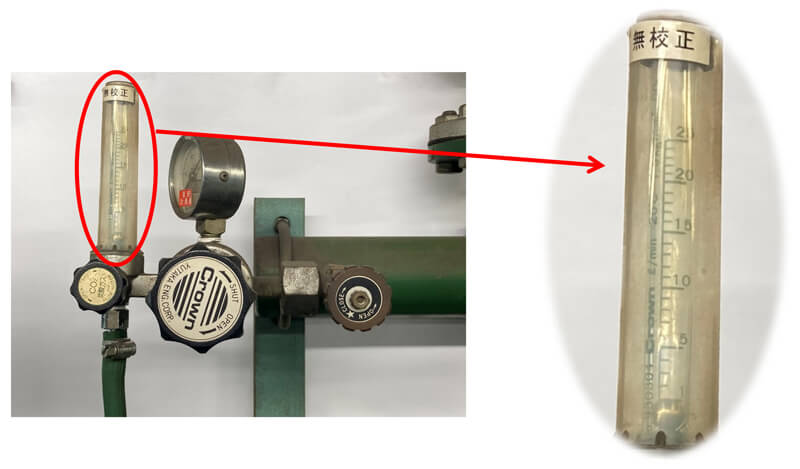

b)ガス流量計のフロート保護カバー。(写真2)

c)ガスホースの劣化。

(特に、各接続部のホースバンド付近:写真3)

d)送給装置の電磁弁の不具合。

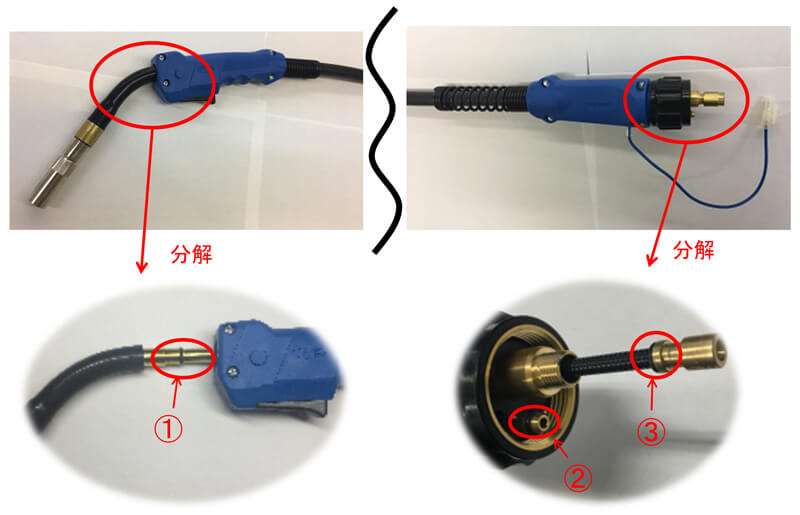

e)トーチ内部のOリングの劣化。(写真4)

調査の結果、ガス流量計のフロート保護カバーにひび割れが確認され、ガスが漏れていましたので交換をお願いしました。

(対策)作業前にガス流量を確認する際は、ノズル先端部から20~25ℓ/分出ていることを、専用計測器を用いて実施いただくようお願いしました。(※㈱神戸製鋼所溶接事業部門のグループ会社である、コベルコROBOTiX㈱にて写真5先端流量計を取扱っておりますので、ご参考ください)

(検証)シールドガスがノズル先端から適正量流れていない状況ですと、事例-1の動画と同様になります。ご注意ください。

【事例-3:風】

(問題)品質向上のため、シールドガスを炭酸ガスから混合ガスへ変更した。当初は問題なかったが、最近になり気孔欠陥が発生するようになった。

(原因調査)ユーザを訪問したところ作業場で扇風機を使用されており、その風が気孔欠陥を誘発していると推測しました。

(対策)溶接作業中は溶接部付近への風が影響しないよう、①冷風機や扇風機は極力停止いただく。②窓やシャッターなどは閉めるか、防風用に作業場に衝立を設置いただくこととした。

(検証)溶接部付近へ強制的に風を送り、風速を変えて気孔欠陥が発生するか確認しました。動画2「風速の違いによる気孔欠陥の発生」をご覧ください。試験方法はガス流量を25ℓ/分、ワイヤ突出し長さを25mmに固定し、風速を1m未満、2m程度、3m程度の3条件で2種類のガスで比較しました。風速2mで、炭酸ガスでは問題ないものの、混合ガスではピットが確認され、風速3mでは双方でピットが確認されました。

この結果から、溶接部付近では風速2m以下とする対策が必須であることがわかりました。特に、混合ガスは炭酸ガスと比較して比重が軽いので、充分な注意が必要です。

動画2 風速の違いによる気孔欠陥の発生

【溶接条件】ソリッドワイヤ、230A-26V、溶接速度:40cm/分、突出し長さ:25mm

動画2-① 100%CO2

動画2-② 80%Ar-20%CO2

【事例-4:スパッタ付着防止剤】

(問題)溶接のスタート部そばに、気孔欠陥が集中して発生する。

(原因調査)ユーザでオペレータに詳細に状況を確認したところ、ノズルにスパッタ付着防止剤を塗布しており、また塗布して直ぐに本溶接していることも判明しました。このことから、スパッタ付着防止剤の塗布量が多過ぎて、溶接部へ悪影響を及ぼしていると考えました。

①くれぐれも塗布量が過多にならないよう注意すること

②塗布後は、不要な鋼板でアークを発生させて、防止剤を完全に乾燥させてから本溶接を開始することを、お願いしました。

(検証)本事象と同様に、トーチのノズル内にスパッタ付着防止剤を多めに塗布し、気孔欠陥が発生するか確認しました。(動画3)

動画3 スパッタ付着防止剤の影響

【溶接条件】ソリッドワイヤ、230A-26V、溶接速度:40cm/分、突出し長さ:25mm

動画3

アークスタートすると、シールドガスと一緒にスパッタ付着防止剤の水滴が溶接部に吹き付けられ、その後、乾燥して固体として付着していたスパッタ付着防止剤がアーク熱によって液化し、溶接部に落下して気孔欠陥を発生させていることが確認できました。鋼板に塗布するスパッタ付着防止剤も同様で、水平すみ肉溶接では立板と下板の隙間に流れ込むと、気孔欠陥を誘発しますので塗布量や塗布する場所に充分ご注意ください。

5. おわりに

半自動アーク溶接における気孔欠陥について、事例を交えて原因と対策の一部をご紹介致しました。今回ご紹介した事例は、日々の点検、定期的なメンテナンスや、作業環境への配慮が的確に実施されていれば、防止が可能であったと考えています。今一度、点検やメンテナンスに対する重要性を再認識いただき、ものづくり力の基盤強化につなげていただければと思います。

日頃の溶接施工に関して何か問題や疑問などがありましたら、コベルコ溶接テクノ CS推進部 CSグループまでお気軽にご相談ください。

当サイトにつきましては、

当サイトにつきましては、