造船向け大組立溶接ロボットシステムの納入事例

1. はじめに

当社は「世界で最も信頼される溶接ソリューション企業」を目指して、造船業の生産性向上・合理化のための溶接ロボットシステムの提案を行っています。2016年に大組立溶接ロボットシステムの上市をし、2017年4月に本誌でもご紹介しました。

2021年5月に海事産業の基盤強化のための海上運送法などの一部を改正する法律が成立し、造船業の製造体制の高度化が求められており、溶接ロボットシステムによる生産性向上はこれに寄与するものと考えています。

本稿では開発、上市をした新たな造船向け大組立溶接ロボットシステムの紹介をします。

2.造船向け大組立溶接ロボットシステムに関して

2.1 ブロック建造法に関して

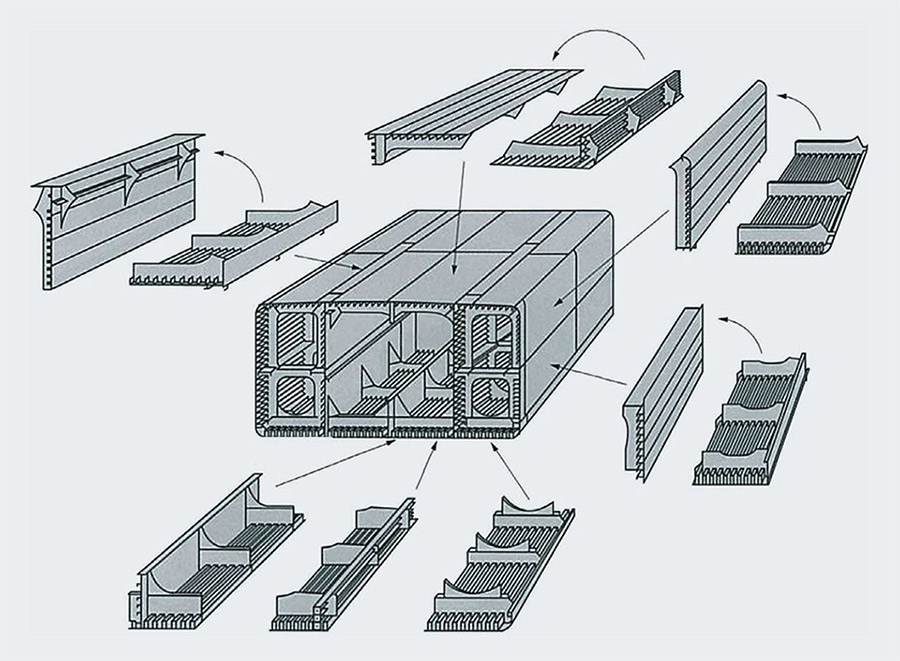

今日の大型船舶は、船体をいくつかのブロックに分け、あらかじめ溶接のしやすい工場内やブロック置き場でブロックを製造し、できあがったブロックをドックあるいは船台上に運び接合し建造する方法が主流となっています。

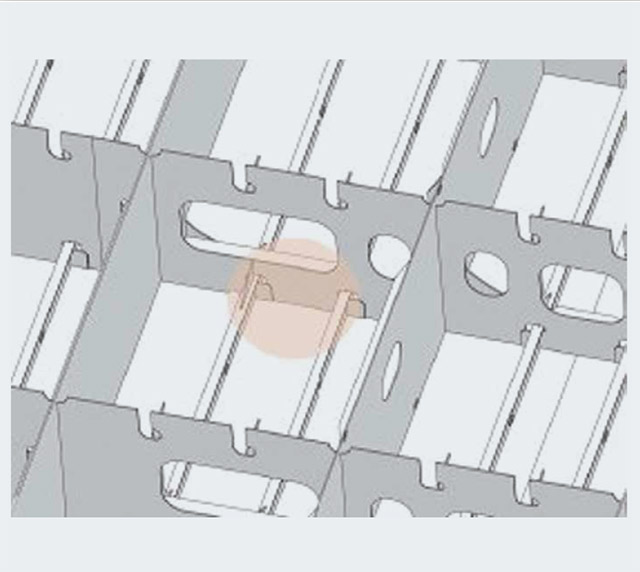

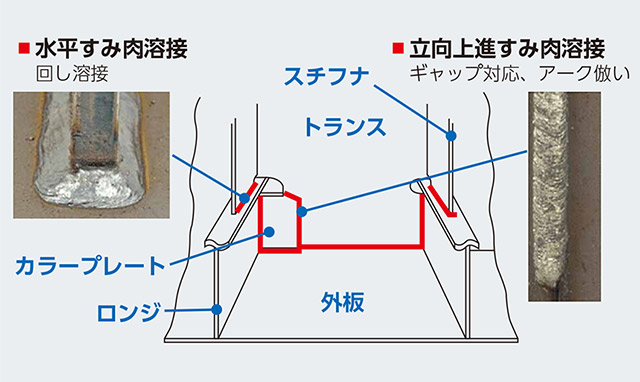

大組立工程では、このブロックを製造しています。ブロックを製造する際、外板とトランス、カラープレートを溶接する工程があり、大組立溶接ロボットシステムは、この工程の自動化のために開発されました。(図1、2、3)

2.2 大組立溶接ロボットシステム

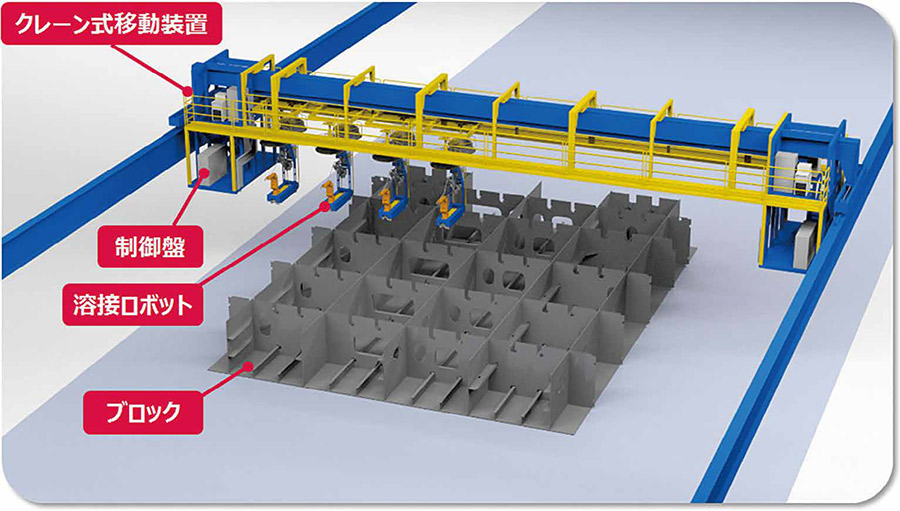

大組立溶接ロボットシステムは、小型溶接ロボット![]() A30Sを搭載したロボットキャリーと当該キャリーを吊り下げたクレーン式移動装置で構成されます。ロボットキャリーには操作盤が搭載されており、自動位置決めや退避動作を1ボタンで実施できます。(図4、5、6)

A30Sを搭載したロボットキャリーと当該キャリーを吊り下げたクレーン式移動装置で構成されます。ロボットキャリーには操作盤が搭載されており、自動位置決めや退避動作を1ボタンで実施できます。(図4、5、6)

【操作手順】

①クレーン式移動装置は手動で操作し、個々のキャリーを所定のブロックに着床させます。

②個々のキャリーで位置決め操作をします。トランスとの距離を一定にし、ロンジ間の中央位置になる位置決めを自動で行います。

③事前に2.3項で紹介している教示ソフトウェアで作成した教示プログラムを呼び出し、自動運転を起動します。

④溶接前に溶接ワイヤによるセンシングで位置補正を行い、溶接を開始します。

⑤溶接完了後、キャリーを位置決め姿勢から退避姿勢にした後、クレーンでキャリーを持ち上げ、次の溶接部位へ移動させ、①に続きます。

※キャリーには、旋回装置を設けており、0度あるいは180度の向きに手動で位置決めすることができます。

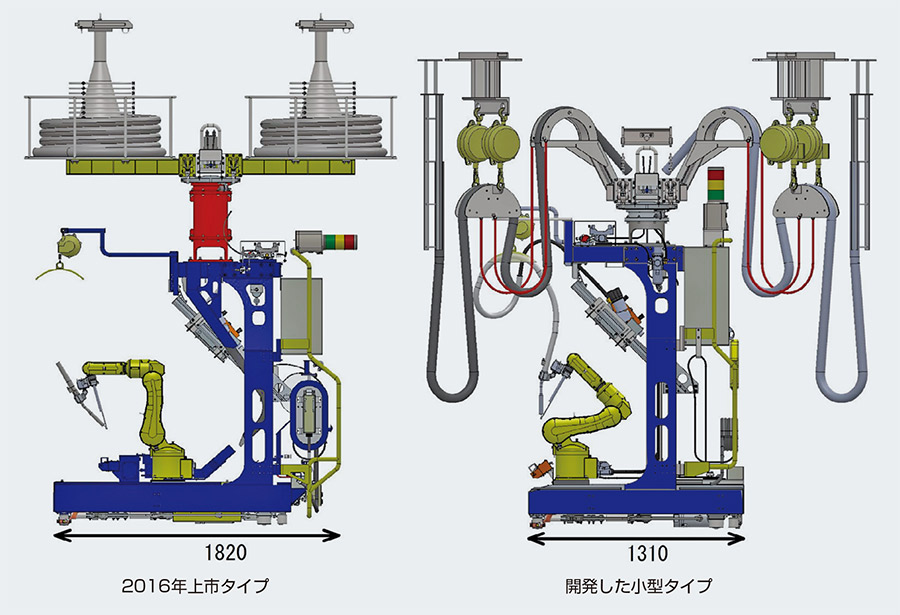

この度、2016年に上市をしたキャリーよりも小型軽量化したキャリーを開発しました。

比較図を図7に示します。左が2016年上市タイプ、右が開発した小型タイプです。小型タイプの特長を下記に記します。

①キャリー全長を短くすることで、トランス間距離がより小さい船体にも対応できます。

②キャリー本体の質量を低減させ、クレーン負荷を低減させています。

③キャリー昇降時のケーブル処理を見直し、シンプルかつ軽量なスプリングバランサ方式を採用しています。

※本システムでは図3のスチフナの溶接は対象から除外しています。

2.3 教示ソフトウェア

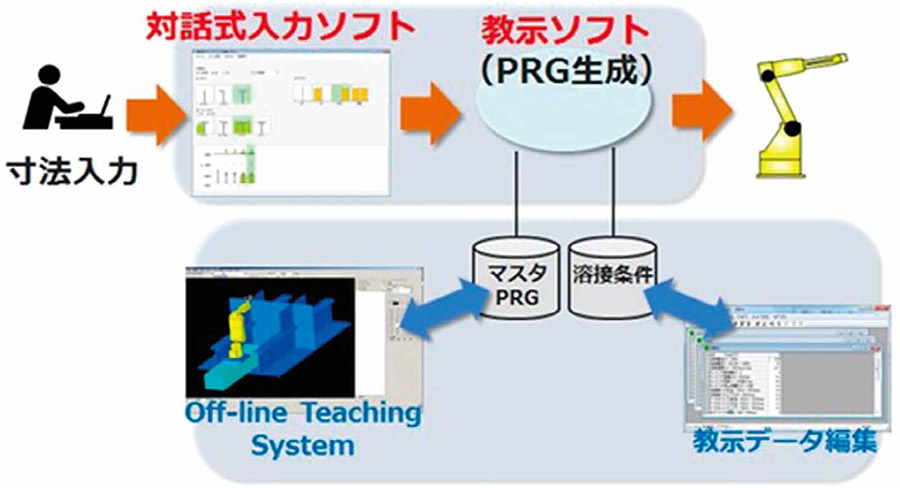

本システムでは、対象となるカラープレート形状などの条件を設定後、対話式入力ソフトを使用し各部寸法を入力し、教示プログラムを生成しています。生成した教示プログラムをロボットへ伝送することで、ロボットに所定の自動溶接をさせることができます。(図8)

2.4 溶接施工

大組立工程では、図3に示すように、水平すみ肉施工と立向上進溶接の両方の施工を行う必要があります。当社には、全姿勢溶接にバランスの良い![]() DW-100と立向上進溶接に特化した

DW-100と立向上進溶接に特化した![]() DW-100Vなどをラインナップしていますが、大組立工程専用ワイヤとして、高能率な立向上進溶接と水平すみ肉溶接での美麗なビード外観を両立させた

DW-100Vなどをラインナップしていますが、大組立工程専用ワイヤとして、高能率な立向上進溶接と水平すみ肉溶接での美麗なビード外観を両立させた![]() DW-100Rを開発し、溶接施工面における改善に努めています。(図9、10)

DW-100Rを開発し、溶接施工面における改善に努めています。(図9、10)

2.5 ロボット機能

大組立工程では、スペースのない中に溶接トーチを入れ込み溶接する必要があります。プログラムの設定間違いなど誤操作でブロック部品と溶接トーチとが接触することが想定されます。本システムでは、溶接前のワイヤカット時に行うタッチセンシングの結果を利用して、トーチ先端のずれ量を計算しずれ量が所定量より大きくなった場合、アラームを出して注意喚起する機能を有しており、日々のメンテナンスに活用いただいています。

3.さらなる合理化に向けて

当社では、教示データ生成において、3D-CADデータを利用するソフトウェアも用意しています。本ソフトウェアを使用することで、3D-CADデータを読み込み、ブロックの溶接線を自動で抽出、ロボット教示プログラムの生成を行うことができます。その後、部材形状および溶接姿勢に対応する溶接条件を割り当て、教示プログラムが完成されます。

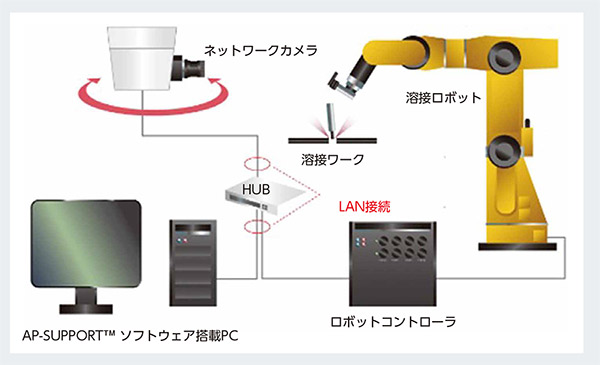

また、生産支援ソフトウェア(AP-SUPPORT™)を使用することで、溶接電流、電圧、速度などの溶接条件を記録したり、稼働情報、発生エラー情報なども記録することができるようになります。また、これらの情報をもとに稼働レポートを自動出力することができるようになります。AP-SUPPORT™に開発中の生産監視カメラ機能を追加することで、稼働中のロボットの画像を保存することができます。また、AP-SUPPORT™ソフト上のエラー履歴から当該エラーが発生した動画を表示することができ、トラブル発生時の状況を画像で確認できるようになります。(図11)

4.おわりに

本稿では、大組立工程の自動化に寄与するロボット溶接システムの新しいラインナップを紹介しました。

神戸製鋼グループでは、船舶建造の各工程において、パネルラインの片面板継溶接装置(FCB™/RF™)、大組立前の部品を製缶する小組立ロボットシステム、本稿で紹介した大組立溶接ロボットシステムに加え、外業・総組で使用する立向溶接装置SEGARC™やエレクトロスラグ溶接装置![]() を、横向溶接用に石松をラインナップしています。

を、横向溶接用に石松をラインナップしています。

今後も溶接総合メーカとして、造船ブロックの各工程において溶接材料、溶接施工から溶接装置を包含した溶接ソリューションの開発に取り組んで参ります。

参考文献

1) 定廣健次:技術レポート(Vol.58 2017-2)造船向け大組立ロボット溶接システム

2) 神戸製鋼所溶接事業部門ホームページ 産業別製品紹介 造船

当サイトにつきましては、

当サイトにつきましては、