DW-N609SV

9%Ni鋼用溶接プロセス搭載 小型可搬型溶接ロボットKI-700

神溶会会長メッセージ

学生フォーミュラ日本大会2022に出展

9%Ni鋼用Ni基合金フラックス入りワイヤ

DW-N609SV

9%Ni鋼用溶接プロセス搭載

小型可搬型溶接ロボットKI-700

1. はじめに

近年、世界的なカーボンニュートラルに向けた脱炭素化の流れに伴って、石油や石炭に比べCO2排出量の少ない天然ガスが、脱炭素化に向けた移行期間における重要なトランジションエネルギーとしてその需要が急激に高まっている1)。特に船舶においては、燃料に従来の重油ではなく液化天然ガス(LNG)を採用する船舶の建造が増加している。LNGを貯蔵するタンクの素材には、強度と極低温でのじん性に優れる9%Ni鋼が用いられることが多く、その溶接材料には溶接のままで所定の継手性能が得られるNi基合金が用いられる。

そのため、世界中の造船会社やタンクメーカで9%Ni鋼製の舶用燃料タンク製造に参入するケースが増えてきているが、Ni基合金溶接金属は湯流れが悪い、融点が9%Ni鋼に比べて低いといった理由で溶接時に融合不良が発生しやすいため、溶接時の運棒には炭素鋼などとは異なる配慮が必要である。また酸素や水分に起因するブローホールも発生しやすく、適切なシールド性の確保やアーク長のコントロールも要求される。これらの要因から9%Ni鋼は溶接に求められる技量が比較的高く、溶接士の技量による品質のばらつきも生じやすい。一方、近年熟練溶接士の退職などによる溶接士不足の問題が深刻化しており、9%Ni鋼のような技量を必要とする溶接を行う環境はより厳しくなってきている。

以上のような背景から、当社では需要が急増している9%Ni鋼製舶用燃料タンクの溶接に用いることができる、溶接作業性と耐高温割れ性に優れたNi基合金フラックス入りワイヤ(以下FCW)と、9%Ni鋼溶接の脱技能、高能率化を可能にする小型可搬型ロボットによる自動溶接システムの開発を行った。以下に詳細を報告する。

2.Ni基合金FCW

DW-N609SV

Ni基合金溶接金属はオーステナイト(γ)単相で凝固するため、本質的に凝固割れが発生しやすいことが知られている。FCWによる溶接では、被覆アーク溶接棒に比べ使用する溶接電流や溶接速度が高いため、ワイヤの設計においては凝固割れ感受性を低くすることが重要である。そこでNi基合金材の凝固割れ感受性を定量評価するため、凝固脆性温度領域(Brittle Temperature Range,BTR)に着目して、実用範囲のNi基溶接金属組成に対して簡便にBTRを求める計算手法を考案し、回帰式(1)を導出した2)。式中の[C], [Si]などは各合金元素の溶接金属中濃度(mass%)を示す。

BTR(K)= 38.7 + 358.7[C] + 29.3[Si] - 0.3[Mn] + 212.7[P] + 330.8[S] + 2.6[Cr] + 1.0[Mo] + 14.5[Nb] + 2.9[Fe] (1)

導出した回帰式より、BTRを低位に抑えるためにはC, P, Sを低減するとともに、低Si、低Nbとすることが有効であると考えられる。この知見から低SiかつNbフリーの成分系であるAlloy C276をベースに[P]DW-N609SVを開発した。表1に[P]DW-N609SVによる溶着金属の化学成分一例を示す。回帰式(1)と表1の化学成分からBTRを計算すると131Kになる。9%Ni鋼用としてしばしば用いられるAlloy 625系の溶着金属で同様の計算を行うとBTRは>180Kであり、[P]DW-N609SVはNi基合金として良好な耐凝固割れ性を有していると考えられる。さらに、船舶の製造現場ではシールドガスに100%CO2が用いられることが一般的であることから、開発に際しては100%CO2をシールドガスに用いても良好な溶接性が得られるように設計を行った。

表1 DW-N609SVによる溶着金属化学成分 (mass%)

| C | Si | Mn | P | S | Ni | Cr | Mo | Fe | Nb | W |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.01 | 0.4 | 0.3 | 0.012 | 0.003 | 58.2 | 15.2 | 16.2 | 6.2 | <0.01 | 3.5 |

表2に[P]DW-N609SV による9%Ni鋼溶接継手の試験結果を示す。舶用燃料タンクに要求される強度、じん性を十分満足することを確認した。

表2 溶接継手試験結果

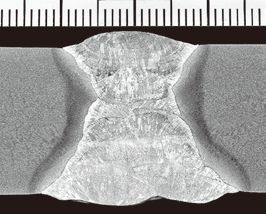

| 断面マクロ組織 | 継手引張強さ (MPa) |

-196℃衝撃吸収 エネルギー(J) |

縦方向曲げ試験 |

|---|---|---|---|

|

743 破断位置: 溶接金属 |

62, 60, 57 (Avg.60) |

表曲げ: 合格 裏曲げ: 合格 |

母材:9%Ni鋼 (板厚:20mm), 溶接姿勢:立向上進, シールドガス:100%CO2

溶接電流:160A (溶接入熱:1.35-2.74 kJ/mm)

3.9%Ni鋼用溶接ロボットシステム3)

開発した溶接ロボットKI-700は小型軽量(約6kg)、可搬型(据付不要)で、タッチセンシングによる開先形状検知機能、検知した開先形状から積層パターンおよび溶接条件を自動生成する機能を有し、オペレータの技量に依らず安定した品質の溶接を行えるものである。図1にKI-700の外観写真を示す。

Ni基合金は炭素鋼などに比べ電気抵抗が高く、サイリスタ制御の溶接機では特に低電流域においてアーク安定性が低下しやすい。そこで、本溶接システムではNi基合金モードを搭載したデジタル制御溶接機[S]AB500を採用し、立向溶接などで用いられる低電流域(≦160A)においても低スパッタかつ高いアーク安定性を実現した。さらにロボットが走行するレールについても、9%Ni鋼でしばしば問題となる磁気吹きを防ぐため、レールの固定方法に磁石ではなく真空吸着式パットを採用した。

熟練溶接士のアドバイスを得ながら、[P]DW-N609SVと[S]AB500に最適な溶接条件(電流,電圧,速度,ウィービング方法)と積層パターンが得られるようロボット内部にプリセットするパラメータを、元々ロボットが持つ機能を活用しつつNi基合金と9%Ni鋼の組合せ特有の特性も考えて開発した。その結果、表3に示す板厚、開先形状の範囲で9%Ni鋼の立向自動溶接が可能となった。

表3 KI-700の適用範囲

| 板厚 | 開先角度 | ルートギャップ |

|---|---|---|

| 12-35mm | 55-65º | 0-3mm |

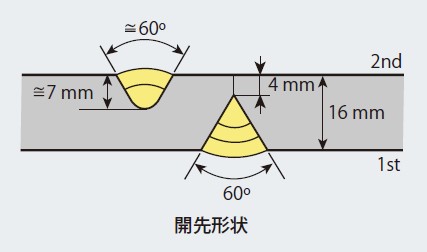

表4にKI-700で板厚16mmの継手を対象に溶接条件の自動生成を行った例を示す。1st側はガス切断で開先を成型後グラインダで開先表面を研削、2nd側は1st側溶接後、エアアークガウジングで1st側ルート部をはつり取り、ガウジング面をグラインダで研削した。

表4 KI-700で生成された溶接条件

| 溶接面 | 溶接電流 (A) |

アーク電圧 (V) |

溶接速度 (mm/min) |

|---|---|---|---|

| 1st | 160 | 27 | 207 |

| 170 | 27 | 194 | |

| 170 | 27 | 167 | |

| 2nd | 160 | 25 | 199 |

| 170 | 27 | 153 | |

|

|||

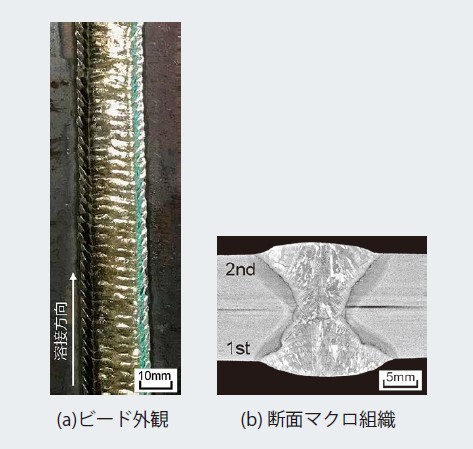

シールドガスに100%CO2を用い、生成された表4の条件で自動溶接を行った際のビード外観、および断面マクロ組織写真を図2に示す。KI-700のオペレータは溶接の経験がほとんどない研究員が担当したが、熟練溶接士と遜色のない美麗な溶接ビードが得られている。通常、溶接士による半自動溶接では、立向姿勢での最大連続溶接長は概ね600mmないし700mm程度と思われるが、KI-700の場合は例えば2,000mmといった長尺の溶接においても、安定的に連続溶接が可能である。表5に表4と同じ開先形状、溶接条件にて長さ2,000mmの自動溶接を行った継手のX線透過試験(RT)結果を示す。長さ1,800mmの範囲で検査を行ったところ、融合不良やスラグ巻込みなどの線状欠陥は検出なし、ブローホールと思われる球状欠陥が5個検出された。これはNi基合金FCWの材料規格であるAWS A5.34の合格規準(長さ150mmの中にφ0.9-3.2mmの欠陥1個以下、φ0.6-0.9mmの欠陥17個以下)を余裕を持って満足しており、溶接士による半自動溶接よりもかなり少ない水準の検出数である。

表5 X線透過試験結果(検査長:1800 mm)

| 線状欠陥 | 球状欠陥 | 判定 (AWS A5.34) |

|---|---|---|

| 検出無し | φ0.6-0.9 mm:4 φ1.0 mm:1 |

合格 |

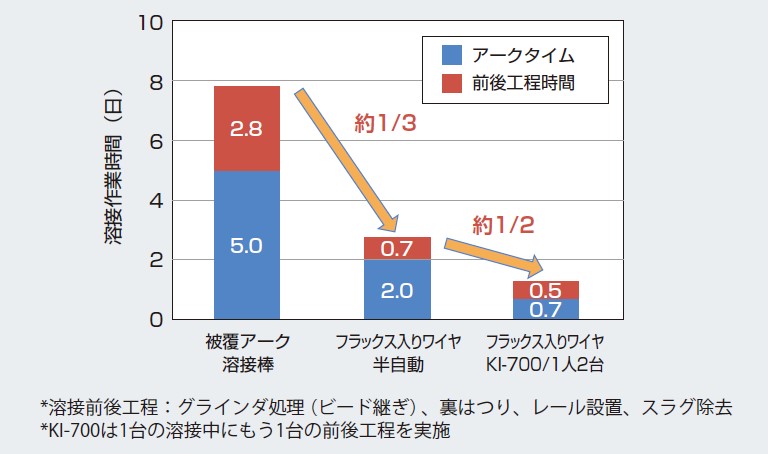

前述したように、KI-700では長尺を連続溶接可能であるため、ビード継ぎの際に終端部をグラインダ処理するなどの作業が不要になり、かつ溶接士が立向継手の溶接位置に合わせて足場を移動するといったことも不要である。さらに、KI-700はスラグを除去する作業以外はほぼ無監視で溶接可能なため、オペレータ1人で2継手を同時に溶接することも可能と考えられる。図3に立向溶接で板厚18mm、溶接長4.3mの9%Ni鋼溶接継手を、溶接士3人で21体作製した場合の溶接作業時間を溶接法ごとに試算した結果を示す。被覆アーク溶接棒は溶着速度が低く、ビード継ぎも多く発生するため、FCWによる半自動溶接を採用することで作業時間は約1/3になり、さらにKI-700を1人2台持ちで使用すると半自動溶接に比べ約1/2と大幅な高能率化が可能と考えられる。

4.おわりに

シールドガス100%CO2での良好な溶接作業性と高い耐高温割れ性を合わせ持つ[P]DW-N609SVと小型可搬型ロボットKI-700、デジタル溶接機[S]AB500を組み合わせた9%Ni鋼溶接ロボットシステムは、材料・装置・電源・施工という当社が持つ技術を活用した溶接ソリューション商品である。開発した溶接ロボットシステムは9%Ni鋼の溶接において、脱技能化、品質安定化、高能率化に大きく寄与することができると考えている。

参考文献

1) 資源エネルギー庁 資源・燃料部: 2030年/2050年を見据えた石油・天然ガス政策の方向性(案), 総合資源エネルギー調査会 資源・燃料分科会 石油・天然ガス小委員会(第13 回)資料3(, 2021).

2) 鈴木正道, 丸山敏治, 難波茂信, 武田裕之: Ni基溶接金属の凝固割れ感受性評価, R&D神戸製鋼技報, 54-2(2004), 43-46.

3) 北川良彦: 9%Ni鋼溶接の脱技能・高能率化, 溶接学会誌, 91-4(2022), 233-237.

| ※文中の商標を下記のように短縮表記しております。 PREMIARC™→ [P] SENSARC™→ [S] |

当サイトにつきましては、

当サイトにつきましては、