新 銘柄のおはなし-10

フラックス入りワイヤ

今号は造船、橋梁で広く使用され、最近では鉄骨の梁等でも適用が進むフラックス入りワイヤの銘柄についてお話しいたします。

本稿に記載しております品名は、全てFAMILIARC™につき商標表記を省略しております。(ex. DW-Z100,MX-Z200)

フラックス入りワイヤは「複合ワイヤ」とも呼ばれ、薄板をパイプ状に丸め、その中にフラックスと呼ばれる「粉」が充填された形状、となっています。フラックスは溶接金属の機械的性質、耐割れ性、耐気孔性および溶接作業性等の諸性能を考慮し、スラグ形成剤、アーク安定剤、脱酸剤、合金剤および鉄粉等から構成されています。充填フラックスは、そのタイプにより「スラグ系」(多量のスラグ形成剤を含む)と「メタル系」(鉄粉が主体)に分けられ、さらにスラグ系はスラグの塩基度等からルチール系(酸性スラグ)と塩基性系(塩基性スラグ)に分類することができます。

フラックス入りワイヤの種類は、ガスシールドアーク溶接用、セルフシールドアーク溶接用およびエレクトロガスアーク溶接用に大別され、日本ではガスシールドアーク溶接用がその大半を占め、かつその対象鋼種も軟鋼・490MPa級鋼、低温用鋼、高張力鋼、ステンレス鋼等多岐に渡るほか、肉盛溶接用もあります(肉盛用はDW-HXXX:HはHard FacingのH)。

神戸製鋼におけるフラックス入りワイヤの歴史は結構古く、最初のワイヤは昭和35年に開発されています(HS-50A)。これらのワイヤは基本的な形状は現在のフラックス入りワイヤと同じですが、電源は主として交流を使用する、ワイヤ径は3.2mm、溶接姿勢は下向・水平すみ肉が主である、ワイヤの断面形状もいくらか異なる、等の違いがありました。被覆アーク溶接棒全盛の中、能率の向上が期待でき、ルチールを主成分とするフラックスを用い優れた作業性を有しており、このHS系ワイヤは高張力鋼用、Cr-Mo鋼用、硬化肉盛用等いろいろなタイプが開発され、DWシリーズが開発・普及するまでフラックス入りワイヤの主力銘柄でした。

1. DW-XXX

フラックス入りワイヤが造船を中心に一気に普及するきっかけとなった歴史的な銘柄がDW-100です。DWは外側が金属・内側がフラックスという構造から、Dual(2重の)Wire(ワイヤ)の頭文字から取ったものです。DW系ワイヤはスラグ系・ルチール系とも呼ばれ、ルチールという原料を多く使い比較的スラグ発生量の多いワイヤです。

当時のフラックス入りワイヤは、DW系ではDW-53Aという銘柄がありましたが1.2mm径がなく全姿勢溶接に難がありました。DW-100は昭和55年(1980年)に誕生しました。当時日本はオイルショックを契機とする造船不況から一転、建造ラッシュに転じた時期でしたが、造船不況時に設備能力・溶接士を大幅に削減していたため従来の溶接法では建造能力が不足していました。造船所からの要請を受け、全姿勢溶接を高電流で能率的に行うことができるDW-100を開発しました。アークがソフトでスパッタが少なく、ビード外観・形状が美しいDW-100は日本中の造船所に普及してきました。

DW-100の100は、当時は3桁の数字を使った銘柄は少なく、3桁の数字を使うことにより従来と異なる斬新なワイヤ、100点満点のワイヤ、という意気込みを込めたと思われます。

1990年代初頭にはさらなる低スパッタ・低ヒュームを実現したZシリーズが開発されました。DW-100に比べ、DW-Z100はヒュームを30 ~35%、スパッタを35 ~40%削減したワイヤです。Zは「ヒューム0(Zero)スパッタ0を目指したワイヤ」、の意味であり被覆アーク溶接棒のZERODEシリーズから連綿と流れる神戸製鋼の「職場環境の改善」に掛ける意思の表れです。

DWワイヤは軟鋼・490MPa鋼用からステンレス、低温鋼用、高張力鋼用、肉盛用、エレクトロガスアーク用等数多くの銘柄が生み出されています。また、立向上進の作業性を向上させたDW-100V(VはVertical=立向の頭文字)、水平すみ肉溶接で1パス大脚長溶接が可能なDW-50BF(BFはBigFillet=大脚長の頭文字)等、さらなる脱技能化・溶接効率化に繋がるワイヤを開発しています。

なお、DW-AXXXはシールドガスにAr混合ガスを使用する銘柄であることを示しています。

2. MX-100系

DW系ワイヤは比較的スラグ発生量が多いため、ソリッドワイヤに比べ多層溶接でいちいちスラグを取るのが大変です。そのためスラグ発生量をソリッドワイヤ並みに減らしてほしいとの要望がでてきました。そして完成したのがMX-100です。フラックスの中に多量の金属粉末(鉄粉)を含有するタイプで、一般的にはメタル系フラックス入りワイヤと呼ばれています。MX-100系はスラグの少ないソリッドワイヤと、高効率・低スパッタ・ビード外観/形状が良好なDW系ワイヤの良いところを取ったワイヤと言えます。

MXのMはMETAL(メタル)からとったものですが、Xは呼び方の響き、語感が良いこと、Excellentなワイヤというイメージを込めています。

MX-100系の中には、比較的スラグ(SLAG)発生量の多いMX-Z100S、薄板用の100T(Thin plate=薄板)、亜鉛(Zn)めっき鋼板用の100Z、船級規格E級鋼用の100E、またMX-100よりもさらに溶込みを深くしたMX-101等があります。

3. MX-200系

造船所では溶接の約7割は水平すみ肉溶接であり、溶接の能率化には水平すみ肉溶接の自動化・高速化が必須となります。造船所で使用する鋼板には錆防止のため無機ジンクプライマ等を塗布したペイント鋼板が使用されるため、ピットの発生が避けられませんでした。そのため耐気孔性を向上させ、かつ低スパッタでノズルへのスパッタ付着を減らし長時間の連続運転を可能にすること、ビード外観・形状が優れたワイヤの開発が要請されました。造船所と連携し、開発したワイヤがMX-200です。同ワイヤは簡易自動機やラインウェルダ等専用機との組合せでロンジの取付け等の溶接長の長い水平すみ肉や部材の製作に使用されています。

その後、スパッタ・ヒュームをさらに減らしたMX-Z200、小脚長溶接が可能なMX-Z210、鉄骨・橋梁での多層溶接に適しビードの重ね目の揃いの良いMX-Z200MP(MPはMulti Pass、多層の意)、8mmを超える大脚長溶接が可能なMX-50H(Horizontal=横向溶接用ワイヤとして開発)、大脚長溶接が可能でかつビード形状に優れ、塗装性の良いMX-200F等がユーザニーズに合せ開発されています。

なおMX-200系はJIS Z3313でルチール系(例:MX-Z200 T 49J 0 T1-0 C A-U)に分類されていますのでご注意ください。

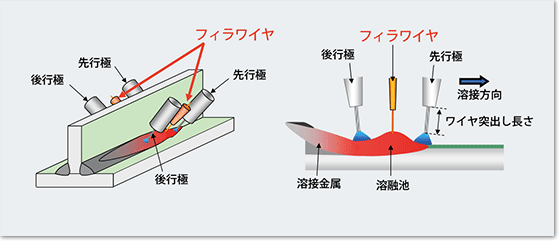

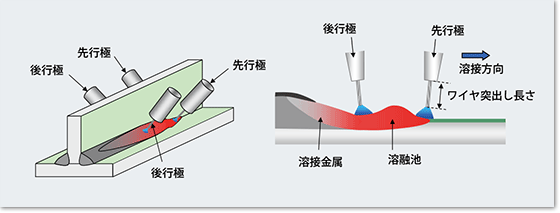

一方、造船所では溶接長の長いラインウェルダやビルトアップロンジの製作のさらなる効率化が要求され、新たな施工法の開発が進みました。MX-200/MX-Z200でロンジの両側を一度に溶接するツインシングル溶接法から、2つの電極で一つの溶融池を作りガス抜けをよくすることで耐気孔性を改善し溶接速度1.5m/分を実現したタンデム1プール法が1990年代に開発されました。さらに2000年代後半には、TRIFARC™法を開発、2.0m/分の溶接速度を実現しています。先行極と後行極の間にソリッドワイヤをアークを出さずにフィラワイヤとして挿入することで表面張力の影響により溶融池の揺動を抑制し、さらにフィラワイヤの極性を先行極・後行極と逆にすることによってアーク干渉を低減することで安定させ、ビード形状と耐気孔性をさらに改善しました。タンデム1プール用の専用ワイヤとしてMX-200H(High Speed)が、TRIFARC™用としてMX-200HS/MG-1HSがそれぞれ開発されています。

| ソリッドワイヤ | フラックス入りワイヤ | ||||

|---|---|---|---|---|---|

| 高電流用 | 低電流用 | スラグ系 | メタル系 | ||

| スラグが 少ない タイプ | スラグが 多い タイプ | ||||

| 溶込み | 深い | 浅い | やや浅い | 普通 | やや浅い |

| 溶接姿勢 | 下向 | 全姿勢 | 全姿勢 | 下向 | 下向 |

| 水平すみ肉 | 水平すみ肉 | 水平すみ肉 | |||

| ビード外観 | やや不良 | 普通 | 美しい | 普通 | 美しい |

| スラグ量 | 少ない | 少ない | 多い | 少ない | 多い |

| スパッタ量 | 多い | 少ない | 非常に少ない | 少ない | 非常に少ない |

| アークの感じ | バチバチ | 良い | 非常に良い | 良い | 非常に良い |

| 主な銘柄 | MG-50 | SE-50T | DW-Z100 | MX-Z100 | MX-Z200 |

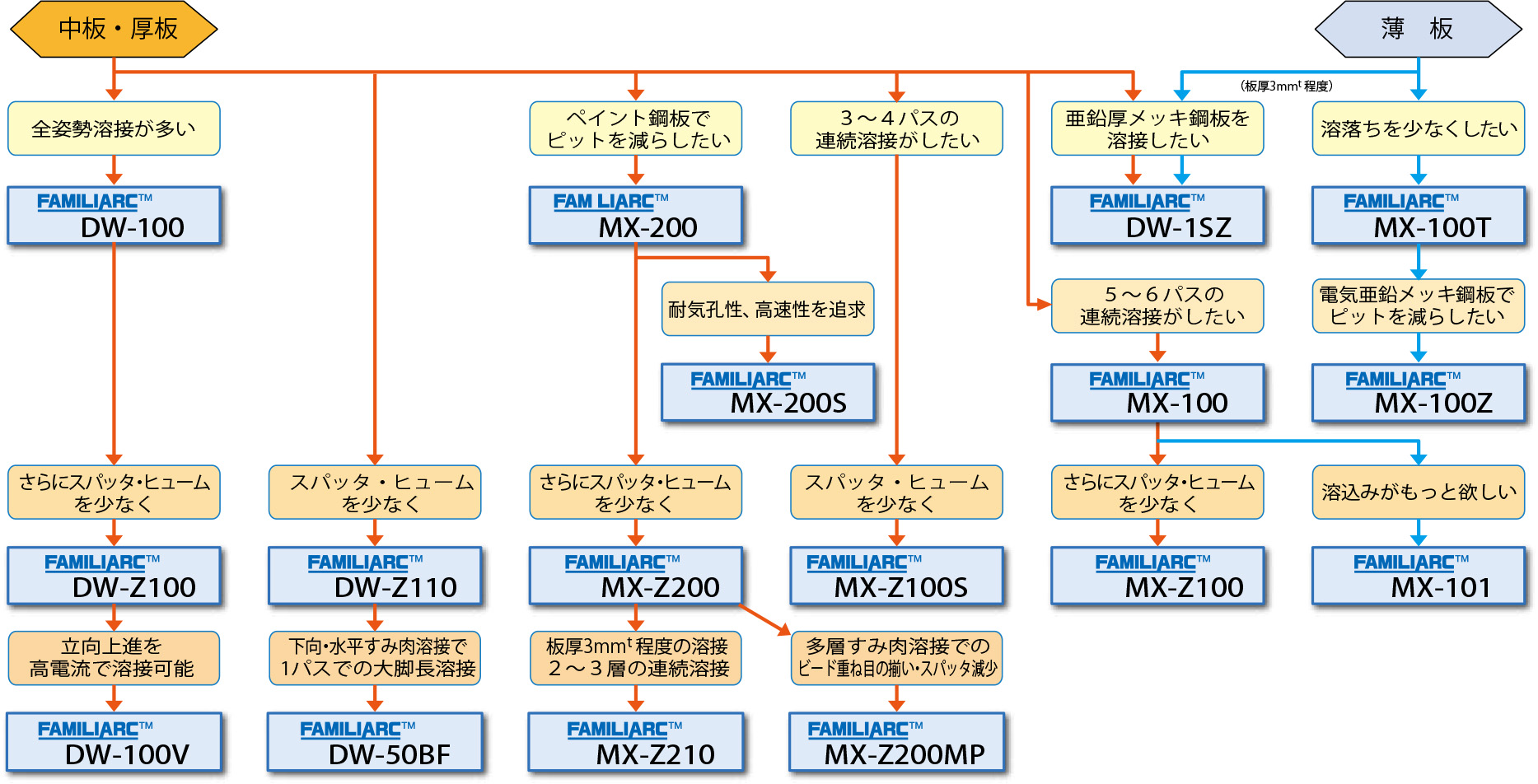

このように、神戸製鋼はユーザニーズに応えるべく、様々な特長あるフラックス入りワイヤを開発してきました。多くの銘柄があるため、どの銘柄を使うか迷うところもありますが、表1 ソリッドワイヤとタイプ別のフラックス入りワイヤの溶接作業性比較、図3 フラックス入りワイヤの選び方の目安をご参考頂ければ幸いです。また、神戸製鋼のホームページに各種フラックス入りワイヤのパンフレットを掲載していますのでご参照ください。