生産支援ソフト AP-SUPPORTT™導入事例

1. はじめに

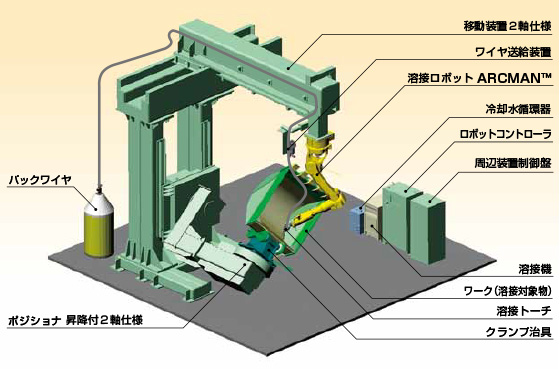

神戸製鋼所は、建築鉄骨業界、建設機械業界、鋼製橋梁業界や鉄道車両業界等へ、数多くの溶接ロボットシステムを納入しています。神戸製鋼所のARCMAN™溶接システムの最大の特長は、溶接材料、溶接ロボット、溶接電源、ポジショナ、移動装置、クランプ治具など周辺装置を含め自社開発しており、お客様の多様なニーズに対応したシステム提案をできることにあります。このシステム提案力を応用し、溶接ロボットシステム用アプリケーションソフトの展開が進められています。

本稿では、アプリケーションソフトの一つである溶接ロボットシステムの稼働状況を「見える化」するための生産支援ソフトAP-SUPPORT™の新機能と導入事例について紹介します。

2. 生産支援ソフト AP-SUPPORT™に関して

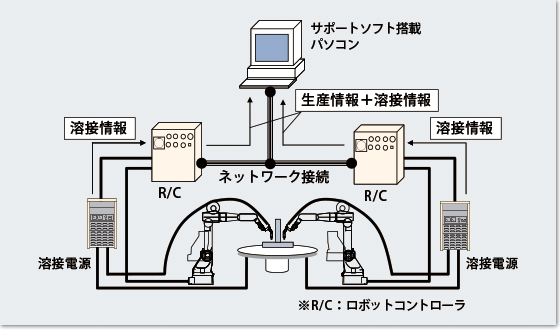

溶接ロボットシステムを導入した生産現場では、安定した生産を維持するためにサイクルタイムやアーク発生率が計画通りであるかを管理する必要があります。しかし、そのためのデータは多岐に渡っており、管理するためには多くの時間と労力が掛かります。また、安定生産状況が維持できていない場合には、阻害する要因を解消する必要がありますが、図1に示すとおり溶接ロボットシステムは様々な機器で構成され、そのうちの一つが不調になるだけで、エラー停止や溶接不良が発生する場合があります。問題が発生したときの原因究明には正確な状況把握と豊富な経験・知識が必要となりますが、これらが十分ではない場合には問題解決までに多くの時間が掛かり、生産に支障をきたす場合もあります。このような課題を解決するために、溶接ロボットシステムの稼働状況の「見える化」を行い、生産管理データを容易に収集、把握できるシステムとして、生産支援ソフトAP-SUPPORT™システムを2010年に上市し、多くのお客様に導入されています。AP-SUPPORT™システムは、図2のように溶接ロボットシステムのロボットコントローラにAP-SUPPORT™ソフトを搭載した端末を接続した構成となっています。表1にAP-SUPPORT™の代表的な機能を記します。

| 機能 | 概要 |

|---|---|

| 稼働履歴の収集 | ARCMAN™の稼働履歴はロボットコントローラに自動保存されます。 AP-SUPPORT™ではこのデータを自動的に接続したPC外部に取り込みを行います。 |

| 稼働履歴の出力 | AP-SUPPORT™は、収集したデータから、作表やグラフ入りの稼働実績月間報告書を作成できます。 報告書はマニピュレータ毎やワーク毎に分けて出力することができます。 また、日、週、月の期間を指定した出力も可能です。 |

| 稼働履歴解析支援 | 収集するデータには、教示変更履歴やエラー内容、対応操作履歴も含みます。 AP-SUPPORT™は、上記データの解析を支援し、生産性の改善をサポートします。 |

| ビューワ機能 (オプション) | LAN接続され、AP-SUPPORT™を搭載したパソコンを使用することにより、生産現場から離れた事務所等で、複数台のARCMAN™の稼働状況をライブでモニタリングできます。 |

3. AP-SUPPORT™新機能紹介

AP-SUPPORT™はお客様の使い勝手を向上させるために日々改良を続けています。

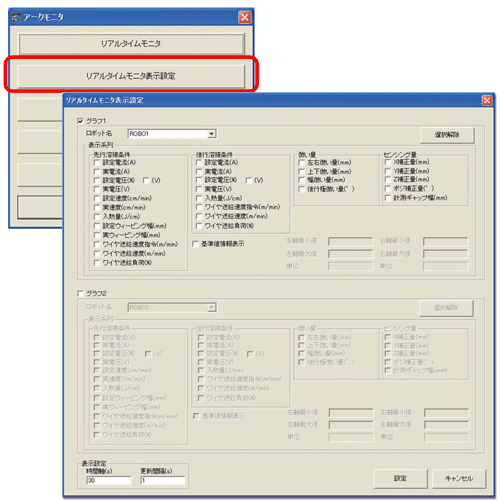

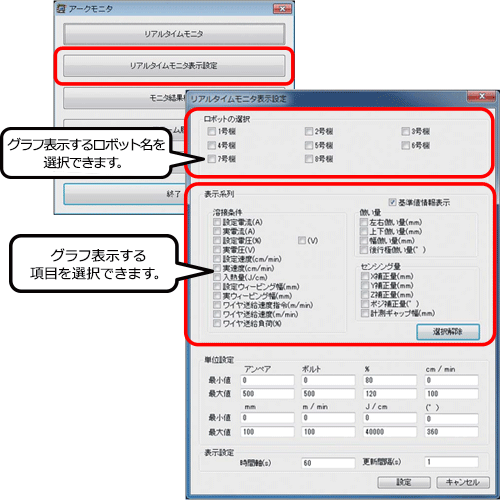

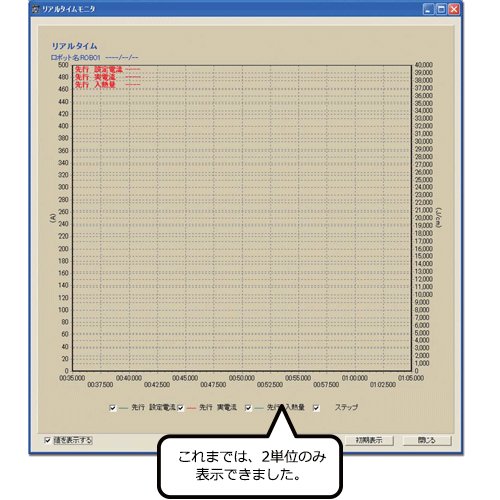

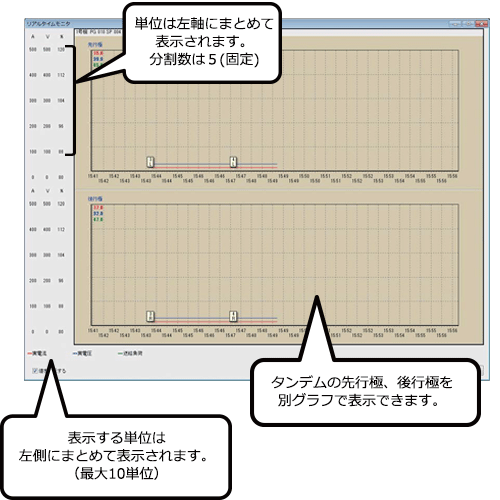

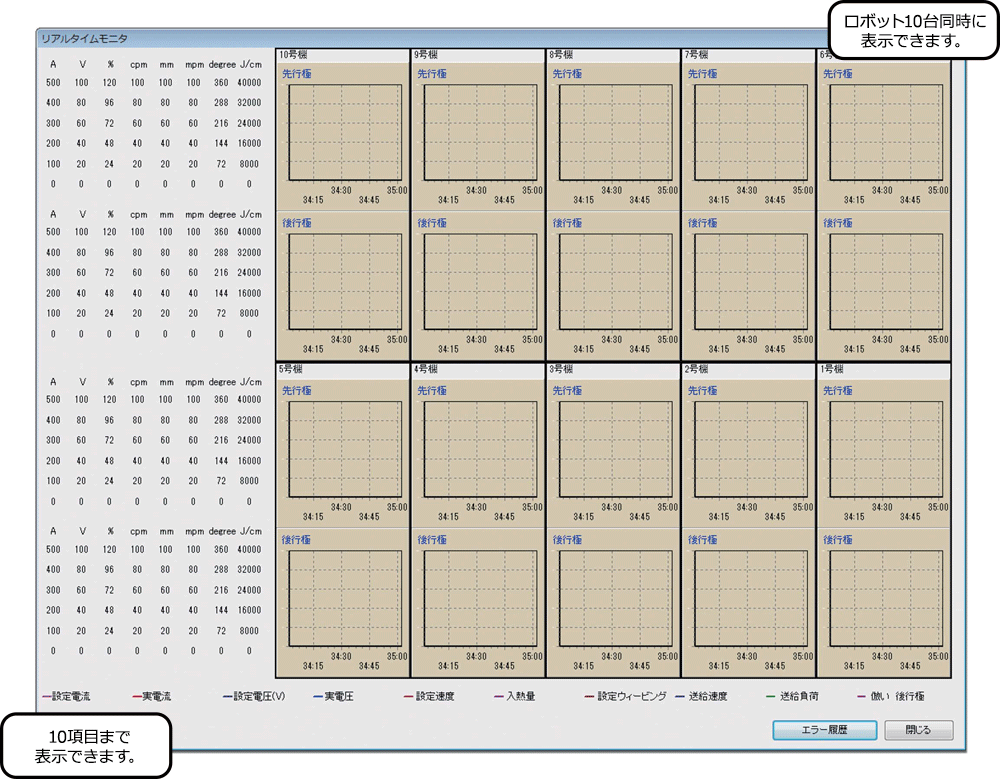

AP-SUPPORT™のアークモニタ機能では、ロボットコントローラから溶接に関する情報として、溶接電流、溶接電圧、溶接速度、センシング補正量、アークセンサ補正量、ワイヤ送給情報等を取得し、グラフ表示することができます。過去のバージョンでは、同時に表示できるロボット台数が最大2台でしたが、最新バージョンでは10台まで拡張され、接続した10台のロボット全ての状況を俯瞰して見ることができるよう改良されています(表2、表3参照)。また、最大2単位だった同時に表示できる項目は、図3に示すとおり最大10項目に改善され単位数の制限はなくなり、多くの情報を同じ画面上で表示できるようになっています。

| 項目 | V2.04 | 最新バージョン |

|---|---|---|

| 表示グラフ数 | 2グラフ | 10グラフ |

| ロボット選択 | 2グラフに同じロボットを選択可 | 1ロボット1グラフ (表示ロボットは選択可) |

| 表示項目 | 最大2単位(項目数に制限なし) | 最大10項目 (単位数に制限なし) |

| 項目 | V2.04 | 最新バージョン |

|---|---|---|

| 設定画面 |  |  |

| グラフ表示 |  |  |

4. AP-SUPPORT™導入事例

AP-SUPPORT™を導入し、ロボット稼働状況が改善した事例を紹介します。

4.1 導入事例①

○背景

溶接前のワイヤタッチセンシング時にセンシングエラーが多発していたため、エラーが発生するワーク機種や、エラーが発生する箇所を特定することを主目的に、AP-SUPPORT™を導入して頂きました。

○調査・解析結果

AP-SUPPORT™を導入し、約250台を生産したデータを蓄積しました。

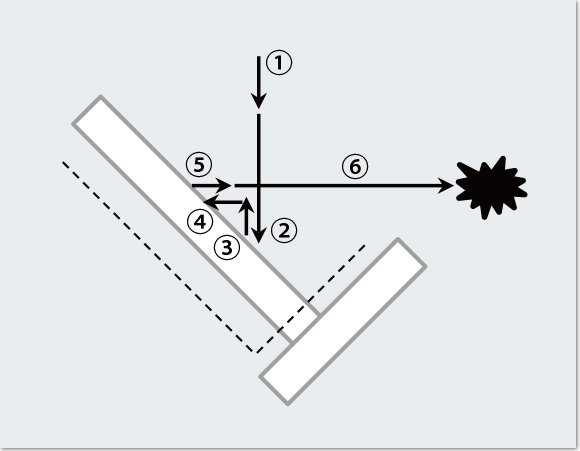

溶接開始部で行うワイヤタッチセンシング時に空振りを主原因とするセンシングエラーが18%近く発生していました。開始点センシング時の空振りの原因を調査したところ、図4のように溶接開始部位の一方の壁の高さが低いワークが多い場合に多発していることが判明しました。

○改善実施内容

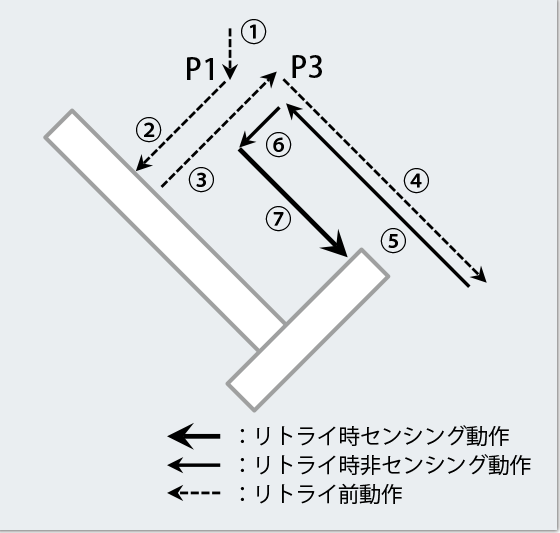

開始点センシングに新動作シーケンスを採用した機能を追加しました。この新動作シーケンスの場合、図5のようにセンシング動作を斜め方向に動くことにより、壁が低いワークの場合でも確実にセンシングすることができます。また、センシングミス(空振り)をした場合でも、再度センシングを行うリトライ機能を備えており、エラー発生要因を極力低減させています。

○改善後調査

上記改善策を実施後、約250台を生産したデータを蓄積しました。結果、溶接開始部でのセンシングエラーは6%まで減少し、生産性の向上が図れました。

| 項目 | 改善前 | 改善後 |

|---|---|---|

| 収集データ量(生産台数) | 250台 | 250台 |

| エラー発生率 | 18% | 6% |

4.2 導入事例②

○背景

お客様主体で生産現場の改善活動を実施されており、神戸製鋼が協力できるアイテムとして、AP-SUPPORT™を紹介し、導入頂きました。

○調査・解析結果

データ収集期間を約1ヶ月として、ワーク約120台を生産したデータを収集・蓄積しました。

発生していたエラーのうち87%がノズル接触エラーでした。ノズル接触が多く発生しているワークの場合、平均エラー発生間隔時間は18分、アーク発生率は80%となっていました。

ノズル接触エラーが発生しているワーク、部位を詳細に解析したところ、特定ワークの特定5部位で全体の50%程度のエラーを占めている状態でした。

○改善実施内容

特定ワークの特定5部位を中心にトーチ姿勢の見直しを実施しました。溶接に大きく影響がないと判断された部位では、ノズル接触回避機能の追加を実施しました。

○改善後調査

改善策を実施した後、当該ワーク100台を生産したデータを収集したところ、平均エラー発生間隔時間は26分、アーク発生率は84%となり改善されたことが分かりました。

| 項目 | 改善前 | 改善後 |

|---|---|---|

| 収集データ量(生産台数) | 120台 | 100台 |

| エラー発生間隔 | 18分 | 26分 |

| アーク発生率 | 80% | 84% |

4.3 導入事例③

○背景

お客様で稼働状況を管理される指数として、溶接ロボットシステムの稼働率やエラーの発生回数を管理し、生産性改善に役立たせるために、AP-SUPPORT™を導入して頂きました。

○調査・解析結果

ワーク3 機種80台を生産したデータを収集しました。

エラー発生間隔時間は平均260分、ワーク1台を生産するときのエラー発生回数は0.4回/台でした。

エラー発生は非常に低い状況ですが、その中で多く発生している箇所に注目したところ、ノズル清掃後のワイヤタッチセンシング時にノズル接触が発生していました。

○改善実施内容

上記の状況からノズル清掃が十分にできておらず、ノズルとチップ間でスパッタ等による短絡が発生していることが想定されたため、自動運転中のノズル清掃回数の増加と、ノズル清掃装置の定期的なメンテナンスを推奨しました。

○改善後調査

上記対策を実施後、ワーク3機種90台を生産したデータによると、エラー発生間隔時間は平均325分、ワーク1台を生産するときのエラー発生回数は0.3回/台に改善することができました。

お客様では、今後も1ワークあたりのエラー発生回数とエラー発生間隔時間を稼働状況の指標として継続的に記録することとなり、この指標を算出する際に、AP-SUPPORT™を有効活用して頂くこととなっています。

| 項目 | 改善前 | 改善後 |

|---|---|---|

| 収集データ量(生産台数) | 80台 | 90台 |

| エラー発生間隔 | 260分 | 325分 |

| エラー発生回数 | 0.4回/台 | 0.3回/台 |

4.4 導入効果まとめ

各お客様において既納入の溶接ロボットシステムにAP-SUPPORT™を導入することで、生産中に発生するエラーを簡単に収集することができ、収集したデータおよび実際のワークの形状等を考慮した対策を講じています。対策として、ロボット動作やトーチ姿勢等の教示修正に加え、センシングエラーを回避するためのロボット機能を導入することで、エラー停止の回数が低減しています。稼働状況の指数は個々のお客様で管理指標が異なるため、エラー発生率やエラー発生間隔時間等で評価を行っていますが、それぞれのお客様で稼働率の向上に貢献できていることが分かります。

また、導入事例③では、もともとエラーの発生頻度が低い状況でしたが、その中においてエラー発生の傾向を掴むことができた例になっています。エラー発生頻度が多い状況を調査したことにより、ノズルの清掃状況が良くないことが想定されたことから、ノズル清掃機など付帯装置のメンテナンスの必要性を早期に発見し、その対応を的確に提案することができています。

5. おわりに

本稿では、溶接ロボットシステムの課題の一つである稼働状況の「見える化」を実現した生産支援ソフトAP-SUPPORT™の最新機能と、導入事例を紹介しました。多数のお客様がAP-SUPPORT™を導入し、データを蓄積・解析することにより、導き出した具体的な対策を施し、かつ新しいロボット機能を追加することで課題を解決しており、生産性向上が成されています。

神戸製鋼所では、今後も溶接ロボットシステムおよびAP-SUPPORT™等の専用ソフトウェアのさらなる機能充実を図ることで安定生産の支援を強化し、お客様の生産現場での課題を解決する溶接ソリューションを提案し続けます。

[参考文献]

1) 福永敦史:技術がいど,Vol.51 2011-3,p1-6

2) 近藤亮:技術がいど,Vol.54 2014-7,p1-4