ハイブリッドタンデムマグ溶接法の開発

1. はじめに

造船・橋梁分野ではブロック製作期間中の防錆目的で、鋼板表面にショッププライマが塗布される。しかし、プライマ鋼板を溶接した場合、アーク熱により塗膜が熱分解及び蒸発し、発生ガスが凝固過程で溶接金属に閉じこめられ、ブローホールやピットが生じる問題がある(図1)。

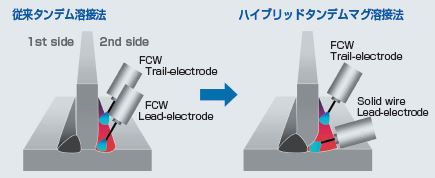

これまでプライマ塗布鋼板の溶接における耐気孔性改善のために、鋼板の観点より1)プライマ組成の調整1)、材料の観点より2)スラグ成分を調整した溶接材料の開発2-4)、施工法の観点より3)両極共通フラックス入りワイヤ(以下FCW)の成分を最適化した高能率タンデム溶接施工法の検討がなされてきた5)。しかし、未だに解決がはかられたというには至らず、さらなる改善が求められているのが現状である。そこで、本研究ではこれまで想像の域を出ていなかったブローホールやピットの発生メカニズムをX線による直接観察法や、溶込み深さとの系統的相関性の実験によって明らかにした。そして、改善策として発生ガスを早期に外部へ放出させる手段に到達した。その実現手段として、深溶込み特性を特長とする先行極(以下L極)にソリッドワイヤ、後行極(以下 T極) にFCWを組合せた新タンデムマグ溶接法を開発するに至った。

2. 従来溶接法を用いたプライマ塗布鋼板の溶接の現状

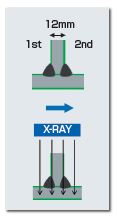

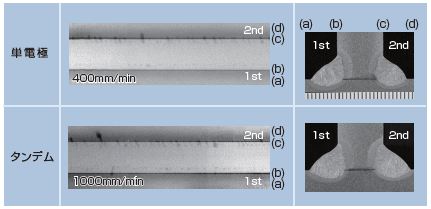

造船・橋梁分野で一般的に用いるFCWと100%炭酸ガスを用いた従来単電極法と従来タンデム法を用いて、脚長約7mmとなる水平すみ肉溶接を行った。溶接条件を表1に示す。溶接後、試験片に図2に示す方法で放射線透過試験(以下RT)を行った。気孔発生状況を図3に示す。上板の真上よりX線を照射し、溶接部にブローホールが存在すると、フィルム上では周りよりも黒く写る。得られた写真より、従来単電極法とタンデム法ともに、すみ肉ビード内部に多量の気孔が発生しており、その起点は板合せルート部に沿って直線上に揃っていることが特徴である。また、1stビードより、2ndビード側の気孔がより大きく成長することがわかる。この原因は、1stビードの形成によって、2ndビード形成時に、気化ガスの非溶接側の逃げ道がなくなるためと一般的に考えられている。

表1 従来法の溶接条件

3. 気孔低減方法の考案と検討方法

過去に研究された亜鉛めっき薄鋼板の溶接では、シールドガス組成やパルス波形、溶接ワイヤ組成の調整によってアーク直下を深く掘り下げることで、亜鉛ガスがアーク直下で大部分排出され、気孔低減に効果があることが報告されている6-8)。プライマ鋼板の溶接における気孔発生メカニズムも亜鉛めっき鋼板の溶接と機構的に同じと考え、本研究では水平すみ肉溶接に適した気孔低減方法を考案した。

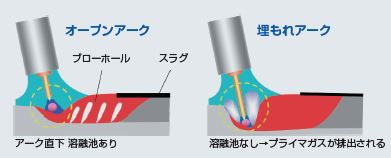

従来法では板合せルート部からプライマ気化ガスが溶融池内部に侵入し、ルート部を起点に成長することによってブローホール・ピットが形成されると考えられる。究極的には、板合せ面を完全に溶融し、溶残しゼロにすれば、プライマガスを全て気化・排出でき、気孔が発生しないと考えた。それを実現するためには、深溶込みを安定して得ることが重要である。そこで、本研究ではまず安定的に深溶込み化するすみ肉溶接手法を検討し、次にパラメータを変化させて溶込み深さや溶込み残し量がブローホール発生量に及ぼす影響を明らかにした。最後にX線透過高速度動画撮影装置を用いて気孔発生メカニズムを実証することとした。

4. 溶込み深さに及ぼす諸因子の影響

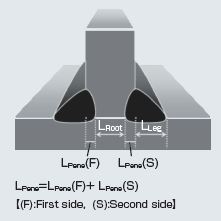

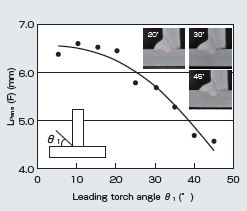

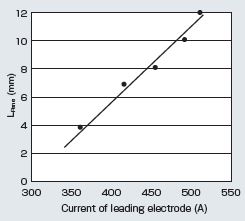

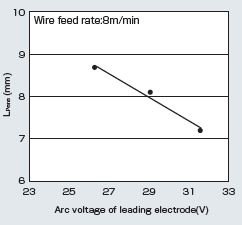

これまでの研究により、複数電極によるタンデム溶接法において溶込み深さを支配するのはL極であることがわかっているため9-10)、まずL極トーチ角度や溶接電流、溶接電圧が溶込みに及ぼす影響を調査した。溶接条件を表2に示す。なお、本研究における総溶込み深さ(LPene)と溶込み残し(LRoot)、脚長(LLeg)を図4に定義する。トーチ角度が溶込み深さに及ぼす影響を図5に示す。θ1を45°から20°まで小さくするとともに、溶込み形成方向が変化し、LPene(F)が大きくなることがわかる。以下の研究では下板側へのトーチ干渉等を考慮し、L極のトーチ傾斜角度θ1を20°に固定して実験した。L極溶接電流が溶込み深さに及ぼす影響を図6に示す。L極電流を高くすることで、LPeneは大きくなることがわかる。L極溶接電圧が溶込み深さに及ぼす影響を図7に示す。L極ワイヤ送給速度を8m/minに固定し、アーク長がいわゆる埋もれアークからオープンアークになるまで電圧を変化させ、溶接電圧が溶込みに及ぼす影響を検討した。この結果より、溶接電圧の低下に伴い、より深い埋もれアーク状態となり、LPeneが増大することがわかる。次にパラメータを変化させて溶込み深さや溶込み残し量がブローホール発生量に及ぼす影響を示す。

| 鋼板 | SM490A 12mm (無機ジンクプライマ, 膜厚:30μm) | |

|---|---|---|

| シールドガス | 100% CO2 | |

| 電極 | 先行(L) | 後行(T) |

| ワイヤ | Solid Wire 1.6mm dia | FCW 1.4mm dia. |

| チップ-母材間距離 | 13mm | 25mm |

| トーチ角度 θ1 | 5-45° | 45° |

| トーチ角度 θ2 | 後退 7° | 前進 7° |

| 溶接電流 | 350A-550A | 300A-370A |

| アーク電圧 | 20V-35V | 30V-37V |

| 溶接速度 | 1000mm/min | |

| 極間距離 | 30mm | |

5. ブローホール量と溶込みの関係

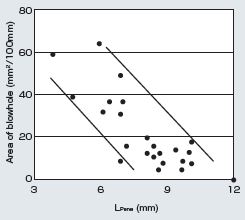

5-1. ブローホール量に及ぼす溶込み深さLPeneの影響

図8に溶込みLPeneとブローホール発生量の関係を示す。溶込みが深くなるとともに、ブローホール発生量も少なくなることがわかる。いわゆる、深溶込みにすることで、気孔低減に有利であることを示唆する。その原因はプライマガスがアーク直下でより効率的に排出されるためと考えられる。

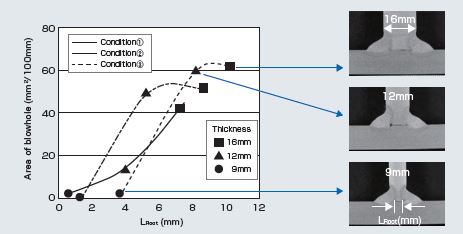

5-2. ブローホールに及ぼす溶込み残しLRootの影響

ブローホールに及ぼすLRootの影響を調査するために、同一溶接条件において、縦板の板厚9mm、12mm、16mmの水平すみ肉溶接を行い、RT試験でブローホール量を比較する方法を考えた。同じ溶接条件で溶接するため、LPeneが一定となり、LRootのみを変化させることができる。図9にLRootとブローホールの関係を示す。いずれの溶接条件においてもLRootが大きくなるにつれ、ブローホール面積も大きくなる傾向を示した。その理由はLRootが大きくなるにつれ、ブローホールの原因となる板合せ部に残存するガス発生源が多くなるためと推定する。

5-3. 諸因子の影響のまとめ

これまでの検討をまとめると、気孔低減させるためには、次の2点が重要な影響を及ぼすことがわかった。

①溶込み深さLPeneを大きくする。

②溶込み残しLRootを小さくする。

板厚一定とした場合、①②は表裏の関係となるが、いずれも実現手段として、予備実験で示したように、先行極の a)高電流化、b)低電圧化、c)トーチ角度θ1の低下が挙げられる。なお、a)とb)の組合せは、いわゆる埋もれアークとすることを意味する。

6. 気孔欠陥発生のビジュアライズ

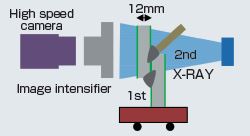

気孔形成現象を直接確認すべく、X線透過高速度動画撮影装置を用いて、溶接中の溶融池内気泡の挙動を重ねすみ肉継手(重ね代12mm)にて観察した(図10)。

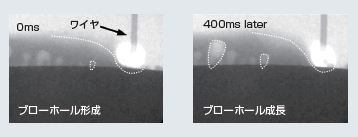

6-1. オープンアーク直下の挙動

図11にL極のアーク長が長い、いわゆるオープンアーク状態である従来溶接法による溶接中の溶融池内気泡の挙動観察結果を示す。板合せルート部にて気化したプライマガスがアーク直後の溶融池内部に侵入し、ルート部を起点に成長することによってブローホールあるいはピットが形成されていく様子が観察された。一方、溶融池の凝固側(後方)において、アーク直後で形成された気孔が排出され、消失する現象は確認されなかった。

(L極:430A-32V, T極:320A-30V, 溶接速度:1000mm/min)

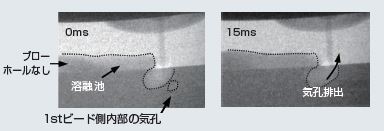

6-2. 埋もれアーク直下の挙動

図12に示すようにL極のアーク長を極めて短くした場合、ワイヤ先端が溶融池内部に埋もれ、そのアーク力によって母材が深く掘下げられている様子が観察された。このような状態を安定させると、溶融池内で気孔が成長しないことがわかった。その理由としては、アーク直下の溶融池が後退し、溶融池厚さが減少するため、プライマガスの圧力に対して、それを抑え込む力が相対的に低減されて、ガスが溶融池外へ排出される、すなわち、プライマガスが溶融池外に抜けるルートが確保されるためと考えられる(図13)。さらに、完全溶込みとなる場合、1stビード側の溶接においてビード内部に多少の気孔が底部に残留していたとしても、2ndビードで反対側より溶し込むことによって、その気孔内部のガスが外部へ放出される様子も観察された。

(L極:500A-32V, T極:300A-31V,溶接速度:1000mm/min)

7. ハイブリッドタンデムマグ溶接法(HTM法)の開発

埋もれアーク状態が耐気孔性を改善させることができるとの知見をこれまでの研究で得たが、埋もれアークはビード外観を著しく劣化させる短所がある。そこで、実用的とするためにはビード形状の改善機構を別途設ける必要がある。これまでの研究による耐気孔性向上に必要な要素を実現すべく、開発した新溶接法(ハイブリッドタンデムマグ溶接法)のシステム構成を図14に示す11)。L極に深溶込みを得るために、1.6mmφのソリッドワイヤ、T極にビード形状を改善するために、1.4mmφのスラグ系FCWを配置した。また、深溶込みとするために、L極トーチ角度を最小20°にし、ビード形状を整えるために、T極トーチ角度を45°とした。また、L極に大電流の埋もれアークとなる高(電流/電圧)比の溶接条件を適用した。図15、図16に新溶接法の耐ブローホール性能、溶込み形状、ビード外観を示す。表1、図3に示した継手(板厚12mm)で、新溶接法で溶接した結果を図15に示す。従来溶接と同じ継手において、気孔の発生が1st側、2nd側ともに認められなかった。また、ビード外観も美麗であった。

(L極:510A-30V,T極:300A-31V,溶接速度:1000mm/min)

8. むすびに

プライマ鋼板のすみ肉溶接において、気孔を低減させるために、①溶込み深さを大きくする、②溶込み残しを小さくすることが重要であることを見出した。また、上記の推定現象を溶融池内部のX線動画観察によって直接観察し、確認することができた。

蒸発ガス排出機構を前提に、排出促進手段として、先行極で深溶込み化をはかることが有効と考え、従来常識だったFCWを用いたタンデム(2電極)溶接法ではなく、機能分担の考え方を取り入れた、先行極にソリッドワイヤ、後行極にFCWを用いた新溶接法『ハイブリッドタンデムマグ』を開発した。引き続き本溶接法の実用化に取り組むことで、造船・橋梁の溶接施工高品質・高能率化に貢献していきたい。

[参考文献]

1) 鎌田:「プライマの種類と耐気孔性」,溶接学会誌,第62巻,1993,p507

2) 鎌田ら:「耐プライマ性低スラグ系フラックス入りワイヤの開発」,溶接学会全国大会講演概要,Vol.48、1991,p78

3) 真木ら:「耐プライマ性非低水素系フラックス入りワイヤの開発」,溶接学会全国大会講演概要,Vol.43,1988,p234

4) 黒川:「マグ溶接フラックス入りワイヤの開発と発展」,KOBE STEEL ENGINEERING REPORTS,Vol. 50,No. 3,2000,p74-77

5) 奥井ら:タンデムアーク・MAG溶接法による高速すみ肉溶接法の研究, 溶接学会論文集, 第18巻, 第4号, 2000, p555-562

6) 泉谷ら:「亜鉛めっき鋼板溶接部の気孔低減:第1報」,溶接学会全国大会講演概要,Vol.90,2012,p92

7) 中村ら:「亜鉛めっき鋼板溶接部の気孔低減:第2報」,溶接学会全国大会講演概要,Vol.90,2012,p94

8) 泉谷ら:「自動車向け亜鉛めっき鋼板用新溶接法「J-Solution™ Zn」」,神戸製鋼技報,Vol.63 ,No. 1,p54-59

9) 袁ら:深溶込み・低スパッタハイブリッドタンデムアーク溶接法の開発(第1報) ,溶接学会全国大会講演概要,Vol.90,2012, p8-9

10) 袁ら:深溶込み・低スパッタハイブリッドタンデムアーク溶接法の開発(第2報) ,溶接学会全国大会講演概要,Vol.92,2013, p16-17

11) 袁ら:深溶込み・低スパッタハイブリッドタンデムアーク溶接法の開発(第3報:耐気孔性) ,溶接学会全国大会講演概要,Vol.94,2014, p124-125

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。