SESLA™後編

新エレクトロスラグ溶接装置

1. はじめに

エレクトロガスアーク溶接法(以下EGW)は、1950年代に開発されて以来、船側外板、石油タンク等を対象に1パスで高能率に立向自動溶接ができる施工法として適用されてきました。特に、1974年に弊社が開発したSEGARC™は、簡易EGW施工として造船分野を中心に広く適用をいただいています。2020年秋号では主に新エレクトロスラグ溶接法SESLA™の施工や溶接材料について紹介しました。今回は、SEGARC™から刷新した新エレクトロスラグ溶接法SESLA™( 以下SESLA™ )への対応として開発した新エレクトロスラグ溶接装置「SG-3」(以下SG-3)について紹介します。

2. 新エレクトロスラグ溶接装置SG-3の特徴

SEGARC™に代表される立向溶接装置は、主に造船所の外業において船側外板等の突合せ溶接を1パスで行う高能率溶接装置になります。SEGARC™はEGWを使用しており、シールドガスを使用したアーク溶接法でした。

この度開発した溶接法SESLA™では、エレクトロスラグ溶接(以下ESW)を基にしており、スラグ浴の抵抗発熱によりワイヤを溶融させるため、シールドガスが不要で、スパッタ・アーク光・ヒュームが少なく、溶接作業性が非常に優れる溶接法となります。

SG-3はSESLA™を搭載する自動溶接装置として開発し、さらに溶接品質の向上・作業者の負荷軽減や脱技能化・情報化を進めるため、トーチおよび水冷摺動銅板の動作をすべてデジタル制御とすることで自動化レベルの向上を盛り込みました。また、SG-3ではSESLA™だけではなく、SEGARC™の溶接も可能となっており、新溶接法の導入が困難なお客様にも溶接法を変えずに装置をご使用いただけます。

3. 装置の構成と各部の説明

3-1. 装置の構成

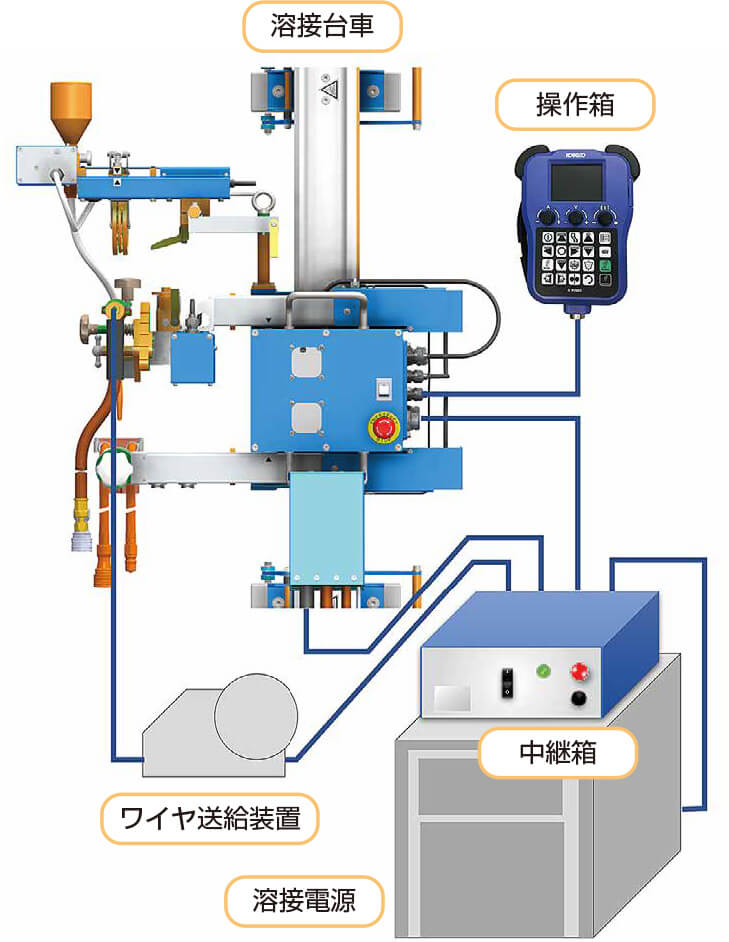

SG-3の構成は、図1のようにワークの溶接を行う溶接台車・作業者が操作を行う操作箱、および溶接電源とのインタフェースを行う中継箱となっています。

溶接電源およびワイヤ送給装置はSEGARC™でご使用の電源をそのまま使うことができます。加えて、一部のデジタル電源にも接続が可能となっています。

3-2. 各部の説明

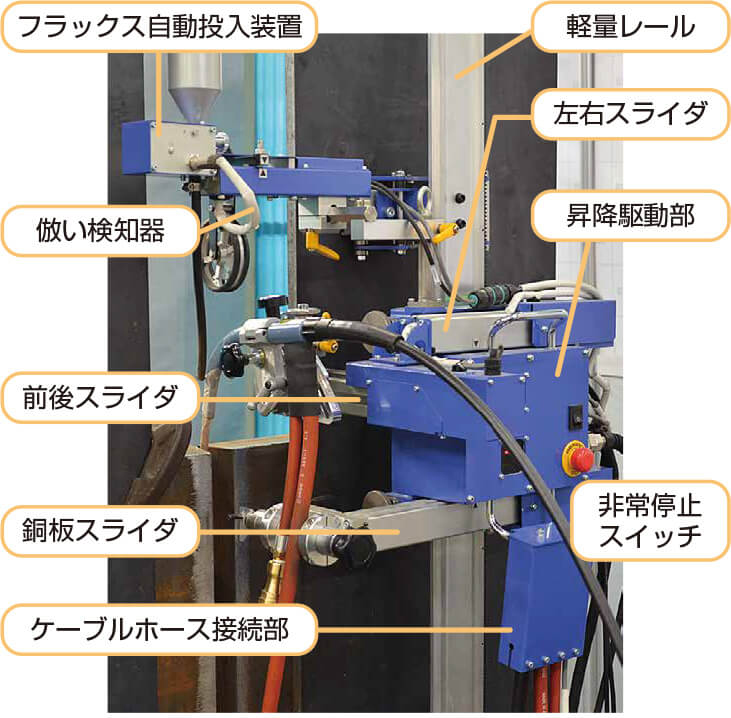

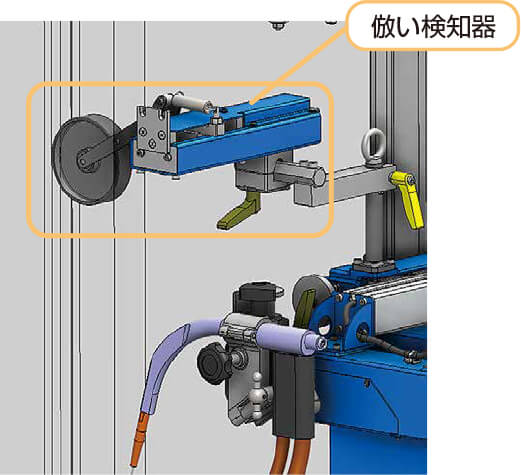

溶接台車(図2)はワークの開先に沿って貼られたレール上を溶接しながら昇降する台車になります。昇降駆動部や制御装置を内蔵しており、装置の小型化を図っています。トーチを前後と左右に動作する機構と、水冷摺動銅板を左右に動作させる機構がついており、これらはすべてモータで動作します。溶接台車の上部にはSESLA™に使用するフラックスの自動投入装置と開先を倣うための倣い検知器が搭載されています。モータ化や機能の追加による重量の増加を最小限に抑え可搬性を損なわないように、各部をユニット化しており、トーチやフラックス自動投入装置の取り外しを行うことが可能となっています。

装置の主な仕様について表1に示します。

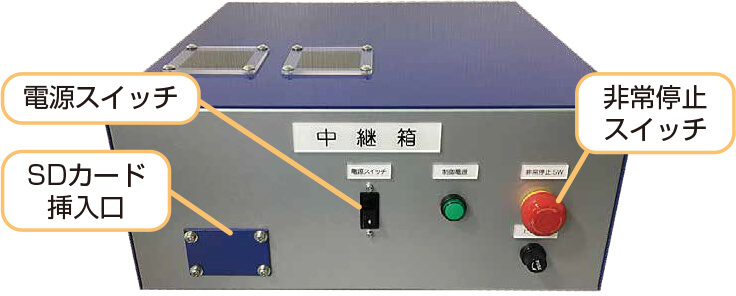

溶接電源とのインタフェースを行う中継箱(図3)は溶接電源上部に設置可能なサイズとなっています。溶接台車への電源供給も行っており、電源スイッチや非常停止スイッチも有しています。また、情報化として溶接中の記録を保存できるようSDカードも搭載しています。

溶接を行うたびに取り外しを行うワイヤ送給装置や溶接台車などへの制御ケーブルにはワンタッチコネクタを採用し、セッティング時の作業を効率化できるようになっています。

表1 SG-3の主な仕様

| サイズ | 602Wx551Hx294D |

|---|---|

| 重量 | 24.7kg (16.5kg 台車持運び時) |

| 適用板厚(1電極) | 10~80mm |

| 適用ルートギャップ | 6~20mm |

| 溶接速度 | MAX25cpm (早送り37cpm) |

| ストローク | 前後/左右 ±40mm、 水冷摺動銅板±25mm |

| 開先倣い | 左右 ±25mm |

| 電源電圧 | 単相AC100~200V |

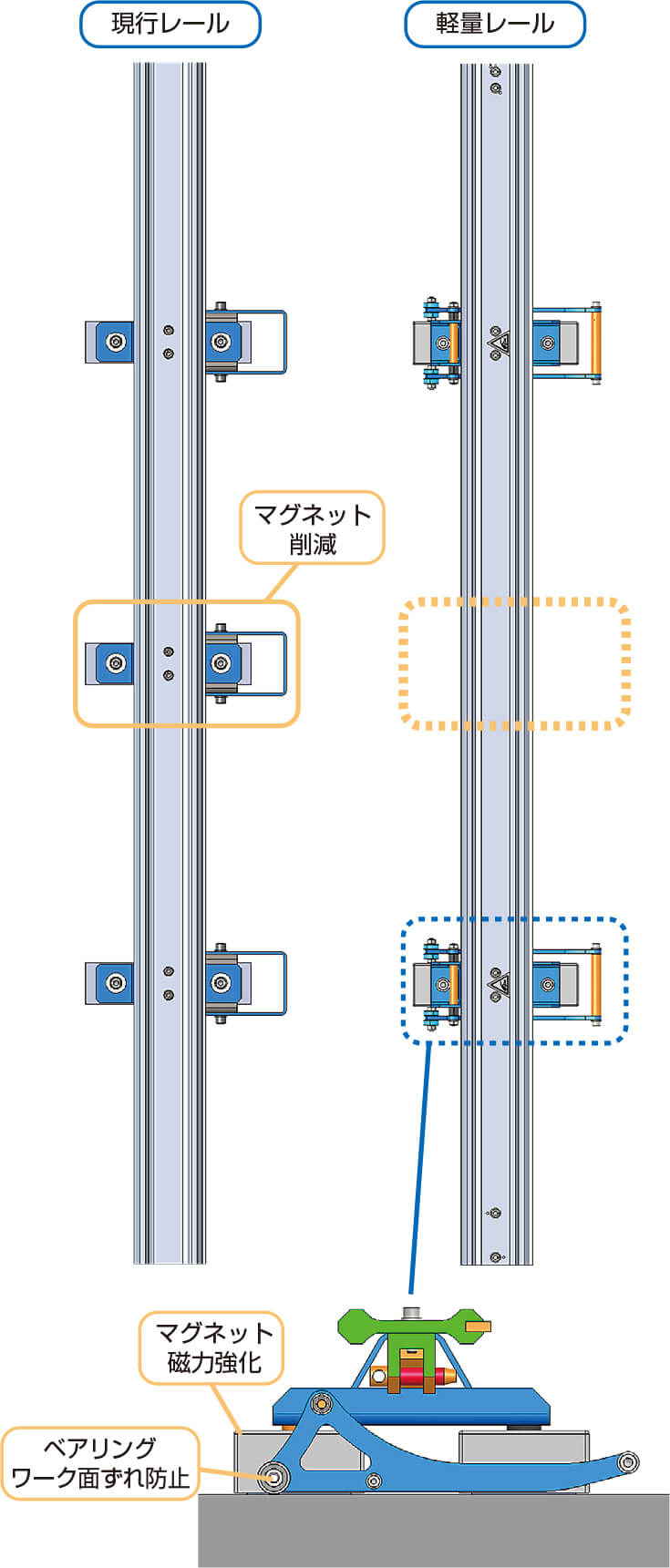

レールにおいても新たに開発を行いました。(図4)レールを取り付けるためのマグネットの磁力を強力にすることでマグネットの数を減らし、約30%軽量化しています。またマグネットの引き外し用のレバーの構造を改良し、強力となった磁力を容易に外せるようになり、かつ、鋼板との接触部にベアリングを使用することにより、セッティングの際の位置ずれを最小限とし、作業がしやすいようになっています。

4. 溶接法SESLA™の搭載

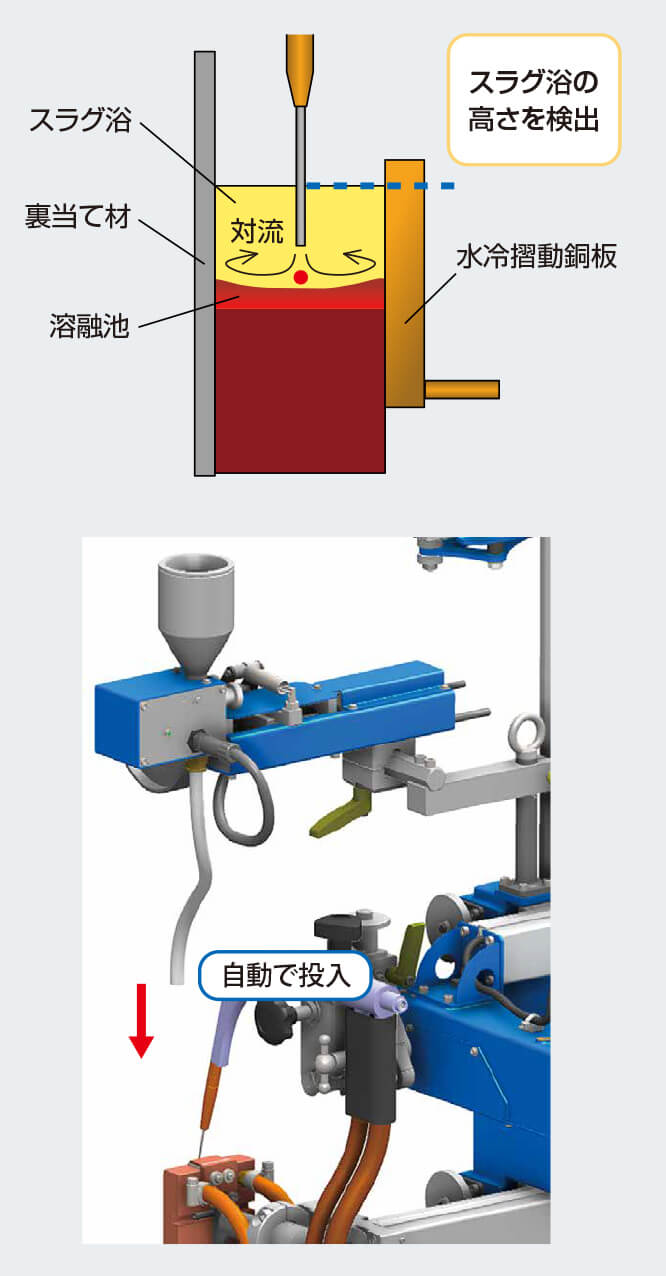

SESLA™では、溶融したスラグ浴の電気抵抗発熱を熱源としてワイヤを溶融し、スラグ浴の対流によって溶け込みが形成されます。このため、スラグ浴の深さを一定にすることが溶接品質を安定化するために重要となってきます。SG-3ではこれを実現するためのスラグ浴の検出と適切なタイミングでフラックスを供給するための機器および機能が搭載されています。(図5)

SESLA™は従来ESWを船側外板などの長尺溶接に適用するため、水冷摺動銅板にて溶融金属を押さえ、ビードを形成しています。この時、表ビードを保護するよう水冷摺動銅板の下側からスラグが漏れていくため、スラグ浴は徐々に浅くなっていきます。SG-3ではスラグ浴の上面を検出し、スラグ浴が浅くなるとそれを補うようフラックスを自動投入します。これにより、スラグ浴の深さを一定に保ち、SESLA™の溶接品質を安定化しています。

5. SG-3の機能

SG-3では新溶接法SESLA™の搭載のほかに、溶接品質の安定化・作業負荷の軽減・情報化など、これまでSEGARC™にないさまざまな機能が搭載されています。ここで具体的な機能について紹介します。

5-1. 溶接品質の安定化

①オシレート動作の拡張

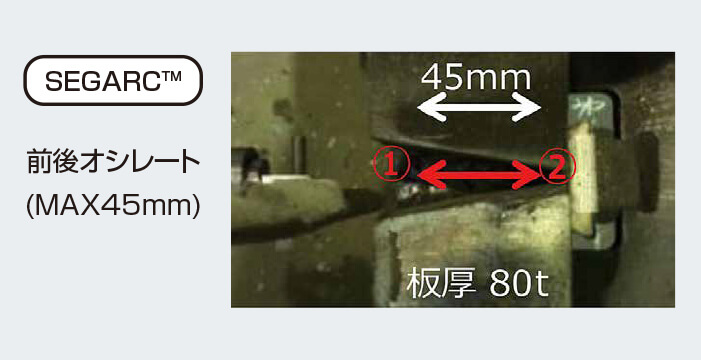

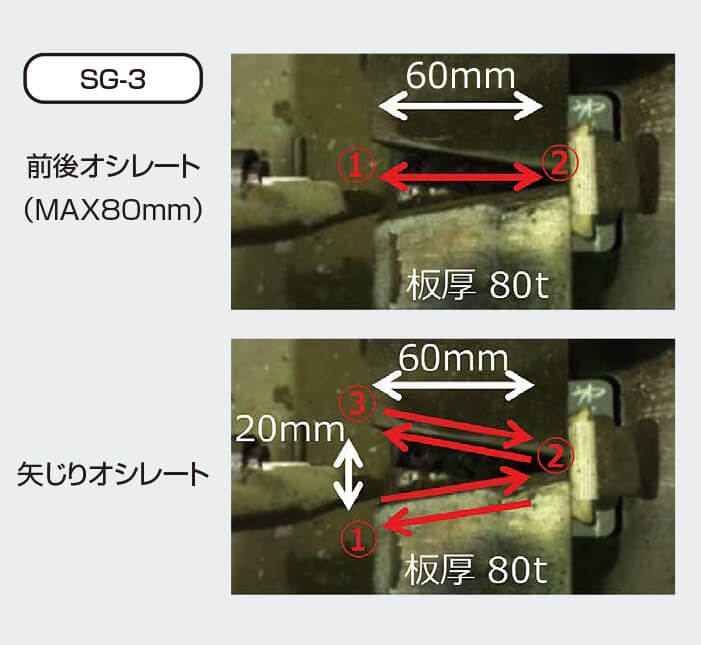

2020年秋号においてSESLA™溶接材料の開発により板厚80mmの極厚板溶接が可能となったことをご紹介しました。この極厚板溶接を実現するために、SEGARC™では最大45mmであったストロークをSG-3は80mmストロークに拡張しました。また、トーチのオシレート動作はモータのデジタル制御で実現しているため、設定値を変えることで、精密に任意の幅と速度にすることが可能となっています。

また、左右の動作もモータを使用しており、単純な前後オシレートだけではなく、開先に沿った矢じりオシレートなどさらなる拡張も活用できる機構となっております。

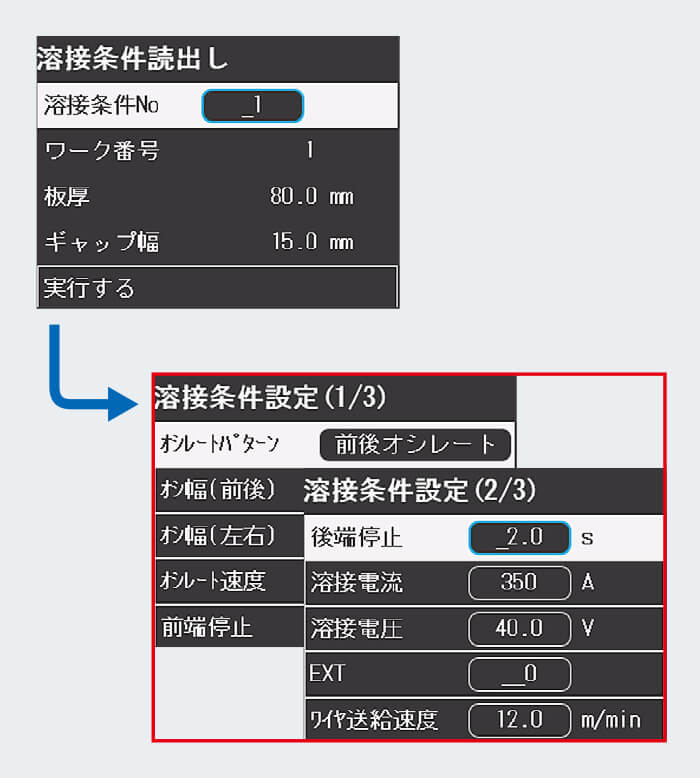

②溶接条件プリセット

SEGARC™では作業者が溶接の状況を確認しながら溶接電流・溶接電圧およびエクステンションのボリュームを適宜調整し、ワークの溶接を行っていました。このため、安定した溶接品質の確保には一定の熟練度が必要となっていました。SG-3ではワイヤやフラックスなどの溶接材料ごとに最適な溶接条件をプリセットしており、ワークの情報を選択することで、最適な溶接条件に切り替えることができます。

このため、作業者は溶接条件を気にすることなく、登録されている情報から読み出し、誰でも同じ条件で溶接ができるようになっています。

さらに、お客様にて独自に作成したユーザ条件も記憶し、読み出すことが可能となっていますので、お客様のワークの状況により自由に溶接条件をご使用いただけます。

5-2. 作業負荷の軽減

①自動上昇機能の改良による脱技能化

SEGARC™やSESLA™のような突き合わせの立向溶接法ではワイヤを溶融させ、溶融金属を積層することでビードを形成しながら、開先を登っていきます。このため、溶接を安定的に行うためには、突出し長さを一定とする溶接台車の上昇制御が重要となります。

これまでは作業者が溶融池の状態を確認しながら突出し長さが一定となるように、溶接台車の速度を微調整していましたが、溶接品質を安定させるため、ある程度の熟練度が必要となっていました。

SG-3はデジタル制御となったことを生かし、溶接法・溶接ワイヤの溶融特性を上昇制御に反映することで、自動上昇機能を最適に行えるよう改良しました。このため、熟練度の低い作業者でもプリセット条件やユーザ条件を読み出すことで、溶接中の突出し長さを微調整することなく、安定した溶接を提供できます。

②自動倣い機能

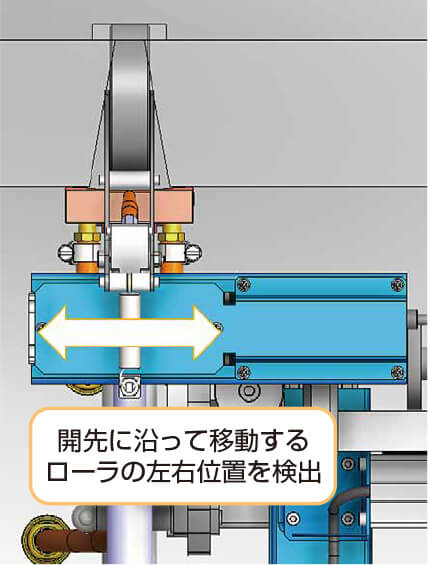

SEGARC™のようなレール上を走行する溶接台車では、開先とレールの位置がずれていた場合、作業者がワイヤの狙い位置を溶接中に調整する必要がありました。SG-3では開先内にローラをセットする倣い検知器を搭載し、トーチの左右動作および水冷摺動銅板の左右動作を制御することで、自動的にトーチおよび水冷摺動銅板が開先に倣う機能を搭載しました。(図8)

これにより、レールのセッティングがラフな状態でも、左右方向の作業者によるワイヤ狙い位置の調整が不要となります。

③操作箱の操作性向上

作業者が最も使用する頻度が高い操作箱について作業がしやすいよう進化させました。

操作箱を軽量化・ペンダント化することにより、操作する場所を自由にアレンジできるようになりました。また、アナログの電流計や電圧計を廃止し、デジタル表示としており、現在の溶接状態が一目でわかるようになっています。

溶接電流、溶接電圧、エクステンションなどの溶接条件の操作には回転するツマミを使用し、溶接を見ながらでも操作がしやすくなっています。そのほかモータ化やデジタル化により増加した操作に対し、シート型の押しボタンスイッチを採用し、表示にピクトグラム(図記号)を使用することで直感的に操作ができるようにしました。またトーチの狙い位置など装置を見ながら操作する押しボタンスイッチには凸部を設け、操作箱を見なくてもブラインドタッチ操作ができるよう工夫してあります。

このように作業者の使い勝手を考慮し、操作しやすい構造としています。

5-3. 情報化

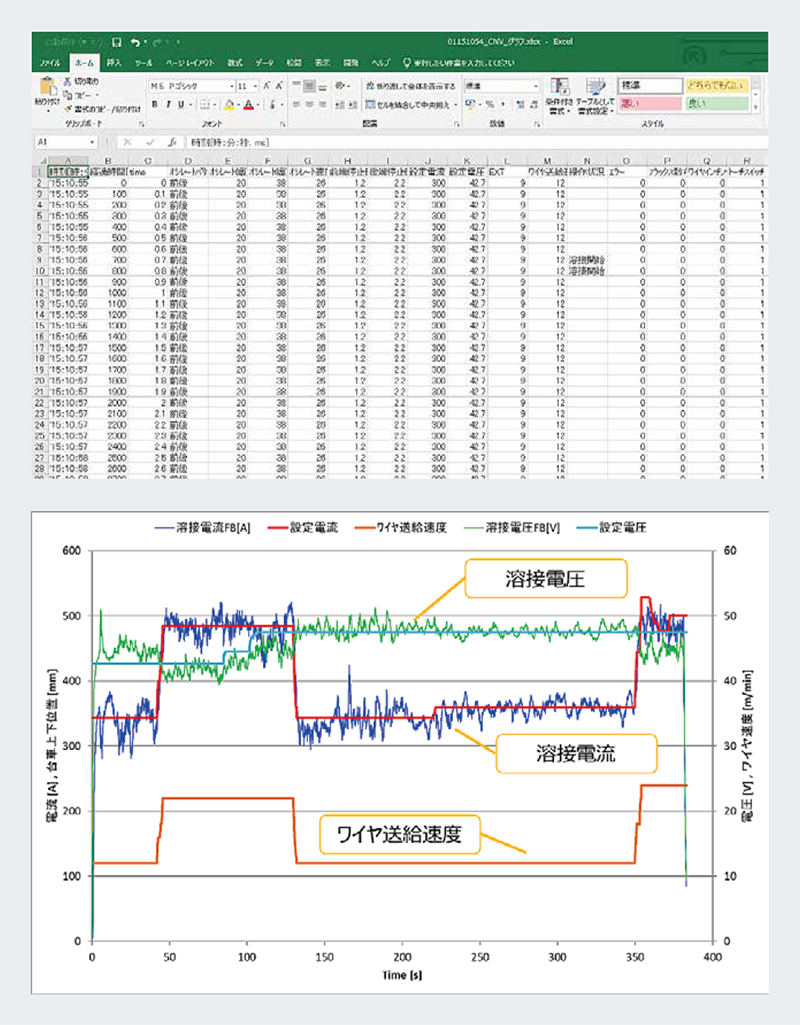

①溶接中のデータロギング

近年、IoT化が進んでおりさまざまな機器から情報を取得し、生産性の改善などに役立てています。SG-3においても溶接中の電流・電圧などの溶接条件や装置の状態を記録しており、中継箱に搭載されているSDカードに数か月分保存できるようになっているため、お客様の生産性の改善やトレーサビリティにお役立てできると考えております。

6. 最後に

2020年秋号に引き続き新エレクトロスラグ溶接法SESLA™用溶接装置SG-3についてさまざまな特徴・機能を紹介しました。

この度開発したSG-3は、作業者の負荷軽減・脱技能化などの自動化レベルの向上に加え、溶接品質の向上の面で、お役に立てると考えています。

当社では、今後も溶接品質および生産性の向上を目指して装置のさらなる機能アップを図り、お客様への溶接ソリューションを展開していきたいと考えております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。