ハイエンド溶接機

ーKOBELCO 書房ー

東北地区

東海地区

2年ぶりに藤沢の地で開催

鋼溶接部の低温割れとその評価について

1.はじめに

鋼構造物の溶接部にとって割れ欠陥は、接合面積を減らし、割れ端部での応力集中により急速なぜい性破壊や疲労破壊を促進してしまいます。そのため割れは、溶接欠陥の中でももっとも注意が必要です。本稿では、溶接部の割れ欠陥のうち、低温割れおよびその評価方法について紹介します。

2.低温割れとその感受性

低温割れは、溶接後に発生する割れで、溶接完了後から発生までに一定の時間(数分~数日)を要することが多いため、遅れ割れとも言われています。溶接時に導入された水素が溶接完了後も鋼中を拡散し、応力集中部などに集積することが低温割れの発生原因とされています。水素が室温付近の低温でも拡散できることにより、割れ発生までの潜伏期間が生じます。低温割れ発生の感受性には、大きくわけて3つの要素が影響しており、以降に、それぞれについて概説していきます。

①溶接部の硬化組織

溶接部(熱影響部および溶接金属)の強度が高いほど、低温割れ感受性は高くなります。溶接部は熱履歴に依存した不均一組織となっているため、局所的に強度が変化しており、溶接部中各点の硬さ試験値(ビッカース硬さ試験など)で評価するのが一般的です。

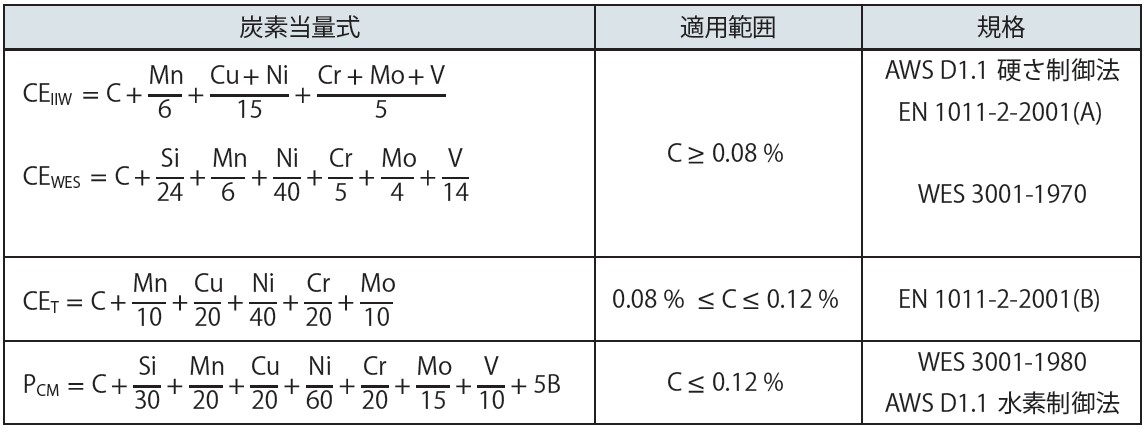

上記は溶接部の硬さを直接評価する方法ですが、鋼材・溶接金属の硬さは、化学成分と800℃~ 500℃間の冷却時間(=Δt8/5)から推定でき、母材熱影響部に関しては、低温割れ感受性指標として、「炭素当量」が使用できます。炭素当量は、Cの係数を1とする各合金元素の1次式で表されるもので、炭素当量が高いほど低温割れ感受性が高くなります。低温割れ感受性としての炭素当量は表1に示すように多数の式が提案されています。

②拡散性水素

低温割れは、室温付近の低温で鋼中を拡散する水素の量(拡散性水素量)が多いほど起こりやすくなります。溶接時に導入された水素は、冷却過程で一部は外気に放出されますが、このとき低温まで溶接部に残留した水素が低温割れを引き起こします。溶接部に残留する拡散性水素量の測定は、グリセリン法、ガスクロマトグラフ法などの測定方法が存在し規格化(例えば、JIS Z 3118やAWS A4.3など)されています。

③引張応力(拘束度)

溶接部に働く引張応力が大きいほど低温割れ感受性は高くなります。溶接部に働く引張応力は、主に、溶接金属が凝固して低温になるまでの収縮に対する周囲の拘束に起因しています(自拘束)。このような溶接部の残留応力は、測定やシミュレーションすることも可能ですが、単純なパラメータである板厚を拘束度として用いることが一般的です。

3.低温割れの2つのモード(縦割れ、横割れ)

低温割れには大きく2つのモードがあり、それぞれの発生原因は2節で示した3つの要因から説明されます。

①縦割れ

母材の熱影響部の中で、ボンドライン近傍はもっとも冷却速度が速いため、(焼入れ-焼戻し鋼の場合)硬化しやすく、また、ルート部やビード止端部といった、形状的に応力集中部となるケースがしばしば見受けられます。このような箇所では、低温割れが発生しやすく、溶接線と平行な方向に割れが発生します(縦割れ)。熱影響部の硬化組織に起因した割れなので母材の割れ感受性に依存しやすいです。

②横割れ

多パス溶接の場合、層数が増すにつれ溶接線方向の残留引張応力が高くなり、また、各パスで導入される拡散性水素は溶接部外への放出が十分でないと蓄積されていきます。このような多パス溶接で、溶接金属の強度が高いと、残留応力が最大になる最終パス付近で、溶接線に垂直な方向に割れが発生します(横割れ)。横割れの発生起点が溶接金属であるか熱影響部であるかの判断はむずかしいですが、溶接金属の硬化組織に起因した割れと推定されることが多く、溶接金属の割れ感受性に依存しやすいです。

4.低温割れに関連する施工条件

2節に低温割れの3大要因を概説しましたが、これらに関連する施工条件のうち代表的なものを記載します。

①構造設計(部材寸法、板厚)

部材寸法や板厚によって溶接部の拘束状態が決まります。拘束状態を定量的に評価することはむずかしいですが、後述する低温割れ試験では、板厚の大小が拘束度の大小に対応します。

②材料(母材、溶接材料)

母材と溶接材料の化学成分は、2節①に示した通り硬さに大きな影響を及ぼします。例えばTMCP鋼は、合金元素が少ないことに起因して熱影響部の硬化が起こりづらく、同じ強度クラスの焼入れ-焼戻し鋼に比べて低温割れ感受性が非常に低くなります。

溶接材料に関しては、溶接時に導入される拡散性水素量にも違いが出ます。手棒溶接やサブマージアーク溶接では被覆剤やフラックスの吸湿が主な水素源となり、ソリッドワイヤによるガスメタルアーク溶接ではワイヤ潤滑剤などの油分が主な水素源となります。

③溶接条件(入熱、予熱・パス間温度)

溶接入熱は溶接金属および熱影響部のΔt8/5に直接的に影響するため、硬さに大きな影響を及ぼします。また、母材の予熱・パス間温度上昇はΔt8/5を長くして溶接部の硬化を防ぎ、拡散性水素の外気への放出を促進するため、低温割れ抑制に非常に有効となります。

5.代表的な低温割れ評価試験

低温割れの評価試験は、4節に示した施工条件に対して、各試験で決められた特定形状の試験体に溶接を行うことで、割れが発生するかを評価するものになります。次に紹介するいずれの試験も、溶接時の自拘束が厳しくなるような試験体形状にすることで、同一施工条件での実施工と比較して低温割れが起きやすい状態にしている点がポイントです。

実際の試験では、4節で紹介した施工条件の内、いずれかの条件をパラメータにして低温割れ発生の有無を調査することになりますが、低温割れの抑制に効果的な予熱・パス間温度をパラメータにとって、必要最低予熱温度を評価する試験が一般的になります。

ここでは、3節で紹介した2つの割れモードを評価するのに適した、代表的な試験を紹介します。

①y形溶接割れ試験

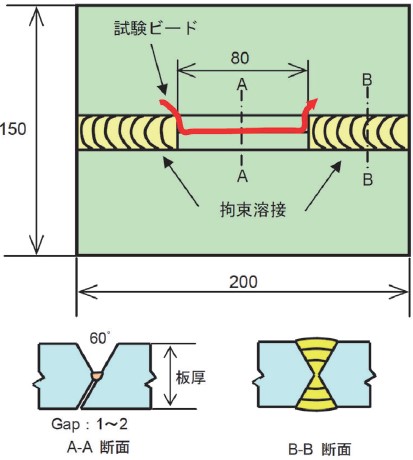

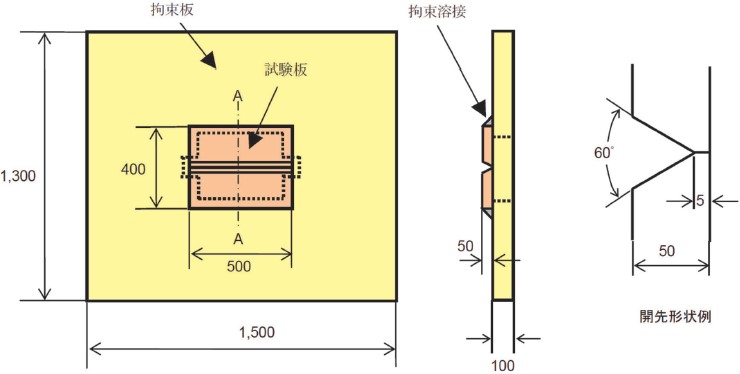

(単位:mm)2)

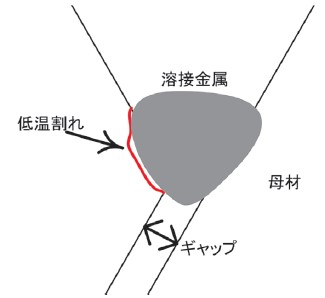

y形溶接割れ試験は、縦割れを評価するのに適した低温割れ試験です。図1に示すように、X開先とV開先の鋼板を突合せて拘束溶接部を板厚まで溶接することで、ルートギャップ1~2 mmのy形開先の試験体をつくり、開先内に1層1パスで評価ビードを溶接します。ルート鈍角側の熱影響部に応力集中するように設計されており、試験板の板厚が大きいほど拘束度が高くなります(板厚自体を拘束度のパラメータとして使用します)。溶接後48時間以上経過してから、溶接線に沿った5断面をマクロ観察し、低温割れの有無を評価します。低温割れはルートの応力集中部から熱影響部に沿って発生する場合が多いですが(図2)、溶接金属の硬度が高い場合、溶接金属側にき裂の進展が起きる場合もあります。y形溶接割れ試験は、上記に示した試験の全行程がJIS Z 3158で規定されています。

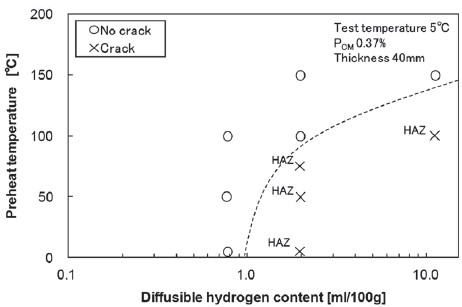

図3は、y形溶接割れ試験にて、低温割れの発生に及ぼす拡散性水素量と予熱温度の影響を評価した例です3)。拡散性水素量が多いほど、低温割れ回避に必要な予熱温度が高くなっていくことがわかります。

②窓形拘束溶接割れ試験

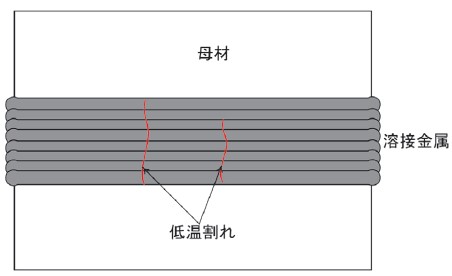

窓形拘束溶接割れ試験は、横割れを評価するのに適した多パス溶接の低温割れ試験です。図4に示すように、極厚で窓枠状の穴の空いた鋼板に試験板を設置し、試験板の周囲を板厚の2/3程度の大脚長で拘束溶接します。試験板の開先形状は任意ですが、多くの場合、実際の開先形状に準じます。極厚の鋼板に拘束溶接し、溶接時の収縮変形が拘束された状態にすることで、横割れ発生の原因となる溶接線方向の引張残留応力を促進します。全層を溶接後、数日経過してから低温割れ(主に横割れ)の有無を評価します(図5)。低温割れ有無の評価方法は、多パス溶接の割れ評価であるため超音波探傷試験の実施が一般的です。より詳細に割れを検出する場合は、段削り試験(板厚方向に0.5~2 mmピッチの減厚を繰り返し、各減厚時に溶接金属の磁粉探傷試験を実施)を行う場合もあります。本試験は、1954 ~56年に建造された、世界最大容量の都市ガス貯蔵用球形タンクに発生した横割れの研究を目的に開発され、多層溶接の低温割れ試験として広く使われています。2)

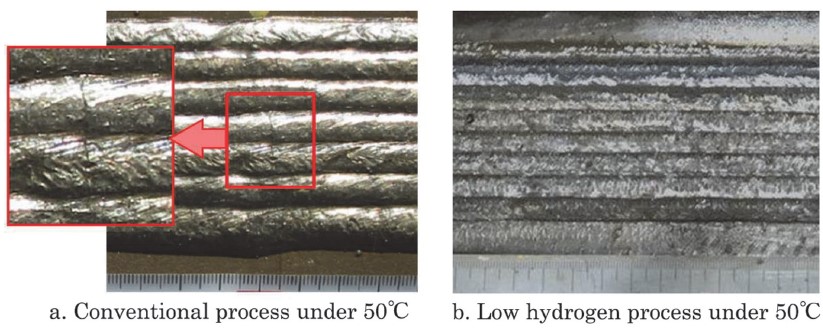

図6は、窓形拘束溶接割れ試験にて、特殊な溶接トーチを使用した拡散性水素低減プロセスを評価した例です4)。予熱・パス間温度も含め同一溶接条件で窓形拘束溶接割れ試験を行っており、従来溶接法では横割れが発生していますが、拡散性水素低減プロセスを用いることで、低温割れが抑制されたことがわかります。

y形溶接割れ試験、窓形拘束溶接割れ試験を問わず、前述のとおり、低温割れ試験は評価する溶接施工の必要最低予熱温度を調べるために用いられることが一般的です。室温以上の予熱・パス間温度は、ガスバーナーやパネルヒーター、y形溶接割れ試験体のような小型のものであれば熱処理炉などを使用することで管理できます。一方、室温以下で低温の予熱・パス間温度管理を行うためには、溶接環境の温度(外気温)を、対象の予熱・パス間温度以下にする必要があり、室温(場合によっては湿度)が管理できる大型の環境試験室内で試験溶接を行う必要があります。

おわりに

本稿では、低温割れの評価方法を解説しました。低温割れは3大要因の複合的な影響で発生するため、5節で紹介した低温割れ試験の実施だけでなく、得られた結果を低温割れ感受性指標と照らし合わせて評価する必要があります。当社では大型環境試験室を用いた各種低温割れ試験、および低温割れ感受性評価に必要な各種試験(硬さ試験、化学成分分析、拡散性水素試験、非破壊検査、段削り試験)の実施が可能です。低温割れのご相談がございましたら、お気軽にコベルコ溶接テクノまでご連絡ください。

最後に、本稿が低温割れ評価にて皆様の一助となれば幸いです。

<参考文献>

1) 溶接学会・日本溶接協会編,溶接・接合技術総論,産報出版( 2016), 154

2) 杉野:溶接割れ試験,ぼうだより技術がいど,53-1(2013),3

3) 渡邊ら:高強度厚鋼板の低温割れ感受性に及ぼす拡散性水素量の影響,溶接学会全国大会講演概要,100(2017-4),301

4) 迎井ら:拡散性水素低減プロセスによる高張力厚鋼板の低温割れ抑制,溶接学会論文集,38-1(2020),41-51

当サイトにつきましては、

当サイトにつきましては、