RA500 × A60搭載

鉄骨溶接ロボットシステム

1. はじめに

当社は「世界で最も信頼される溶接ソリューション企業」であり続けるべく、建築鉄骨、橋梁、建設機械、鉄道車両、造船などの中厚板分野において、お客様のものづくりを支える優れた製品・サービスの提供に努めています。特に建築鉄骨分野においては、当社独自の電流・電圧波形制御によるプロセスを搭載した鉄骨溶接ロボットシステム(図1)を提供してまいりました。

本稿では、高性能ガスシールドアーク溶接機RA500とA60を搭載した鉄骨溶接ロボットシステム(以下、“A60鉄骨システム”)について紹介します。

2.RA500搭載プロセス

2-1. ロバスト性の向上とさらなる低スパッタ化

プロセスは、溶滴の形成を担うパルス波形と溶滴の離脱を担うパルス波形を交互に出力し、この2種類のパルスを1周期として1周期ごとに1溶滴を移行させています。この出力波形により、炭酸ガスアーク溶接法のグロビュール移行領域におけるスパッタ発生量の低減を実現しています。

しかしながら、ロボット溶接の対象となる建築鉄骨の溶接継手は、そのほとんどがレ形開先であり、かつウィービングを伴う溶接です。の適用有無にかかわらず、ウィービング時にワイヤ先端が開先面に接近し過ぎるとスパッタが発生しやすくなります。そこで、現状はの特性を保つため、ロボットが振り子状にウィービングすることで、開先面とワイヤ先端とのなす角を大きくすることによりスパッタ発生の抑制を図っています。

今回、新型溶接機[S]RA500にを搭載するにあたり、さらなる低スパッタ化を実現しました。具体的にはのピーク電流およびパルス周波数の制御方法を最適化し、開先内におけるウィービングなどの状況変化に強く、ロバスト性の高い安定した溶滴移行を維持する、新たな出力波形制御プロセスをとして開発しました。

2-2. スパッタ発生量の比較

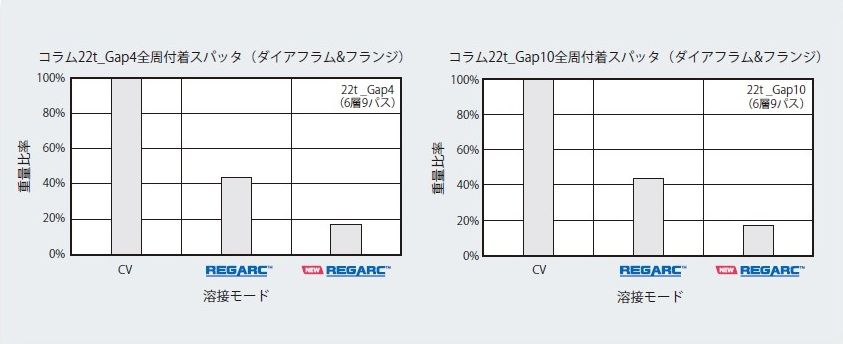

角形鋼管(以下、“コラム”)とダイアフラム継手において、コラムとダイアフラムへ付着したスパッタ量の一例を図3に示します。は、現行のおよそ半分以下となり、新たな出力波形制御プロセスの十分な効果が認められます。

| Conventional |

|---|

| New Method |

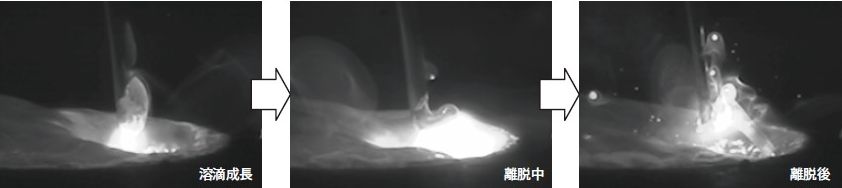

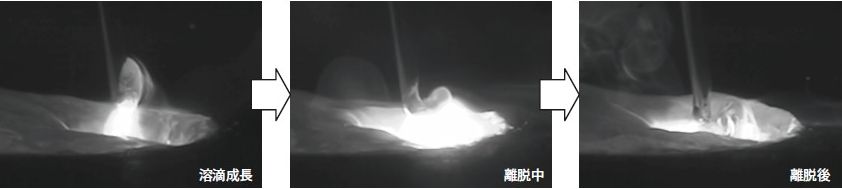

図2 開先内(V形)の溶滴挙動の一例

2-3. 溶接電流領域の拡大

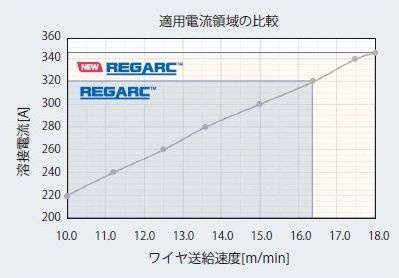

は、新たな出力波形制御により、溶滴移行周期の変動を抑制し、溶滴移行の規則性を向上させています。その結果、低スパッタ効果とともに、それを維持可能な溶接電流域を拡大しました。平均電流は従来の320Aから340Aへ、溶融速度は約10%向上しました。これにより溶接の高能率化に寄与することが可能です。との適用電流領域の比較を図4に、18m/min(340A)領域の溶滴移行状態を図5に示します。

2-4. 専用YGW18ソリッドワイヤMG-56R(A)

には、ロボット溶接に不可欠な「止まらない溶接」を追求した[F]MG-56R(A)1.2mmを使用します。コンタクトチップやインナーチューブへの堆積物が一般的なソリッドワイヤと比べて非常に少なく、優れた送給性を長時間維持することが可能となります。溶接電流領域を拡大したの高能率施工を実現するワイヤです。

3.RA500のプロセスを用いたコラムの高能率条件

建築鉄骨業界において、溶接工不足を背景として、溶接の自動化ニーズは年々高まっています。また、業界全体で工場の高稼働が続いている中で、工場の生産能力向上が課題となっており、本溶接工程のサイクルタイム短縮も求められるようになっています。そのようなニーズを背景として、当社では[S]RA500のプロセスを用いて、型式認証範囲内において高能率化した、コラムの溶接条件を開発しました。この高能率条件を用いることで、従来のプロセスと同等の継手性能を担保しながら、コラムの溶接時間を短縮することができます。

コラムと通しダイアフラム継手について、この溶接条件を用いた溶接部の機械的性質と断面マクロを示します。機械的性質(表1)、溶込み深さ(表2)とも、良好な溶接結果が得られております。また、溶接後のビード外観(図6)についても、スパッタの発生量を抑えられています。

表1 コラムと通しダイアフラム継手 溶接金属部のシャルピー衝撃試験および引張試験結果の一例

注)溶接ワイヤ:[F]MG-56R(A)(YGW18) パス間温度:250℃以下

溶接モード:[S]RA500搭載の

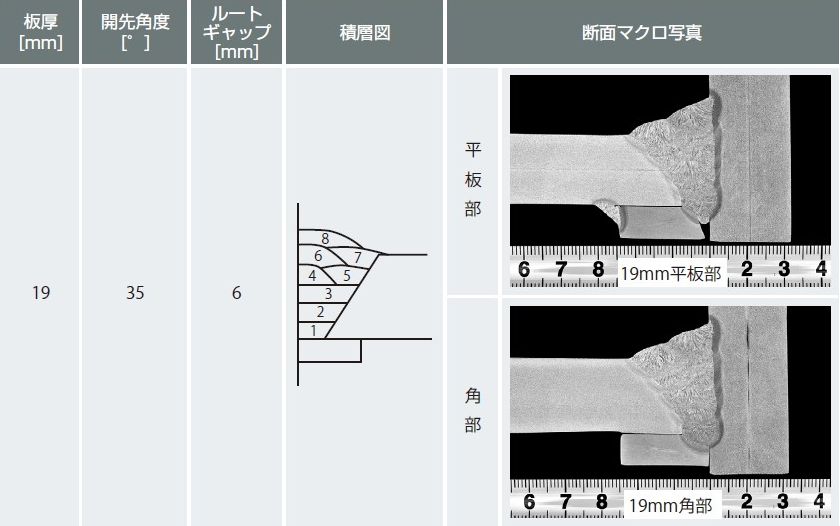

表2 コラムと通しダイアフラム継手積層図および断面マクロ写真の一例

注)溶接ワイヤ:[F]MG-56R(A)(YGW18) パス間温度:250℃以下

溶接モード:[S]RA500搭載の

4.A60鉄骨システムの構成と特長

A60鉄骨システムでは、溶接機[S]RA500と[S]RA500専用の送給装置、ロボットA60を新たに搭載しています。

[S]RA500を搭載し、新たなプロセス、新たな高能率条件を適用することで、2項・3項で記載した通り、コラムワークの溶接時間の短縮や、アークの安定性向上を実現しました。専用の送給装置(図7)は、現行機の送給装置と比較してモータの防塵性を高めておりIP規格保護等級はIP50です。また、送給装置の性能として、定格負荷トルク約15%増、耐久時間は1.5倍(ワイヤ送給速度22m/min、負荷トルク1.5Nmの場合)で、防塵性、送給力と耐久性を兼ね備えた送給装置です。

A60の特長を活用し、これまでロボット背面をはわせていたスラグ除去装置用のホース類を、ロボットS1軸部に内蔵することによって該当するホースの干渉がなくなりました。また、A60(図8)を搭載するにあたり移動装置の構造の見直しも行い、従来機よりも高い剛性を実現しました。

さらに、ノズルオートチェンジャの改良や、ワイヤカット、エアブローなどを行う関連機器の配置検討、ロボットの運転方案の最適化を実施した結果、ノズル清掃やノズル交換、ワイヤカットなどの非溶接時間を短縮しました。

5.A60鉄骨システムのサイクルタイム短縮効果

これまでご紹介したように、溶接機の性能向上や、新型のロボット・関連機器を活用したシステムの設計により、中厚板コラムワークの溶接時間、非溶接時間をともに短縮することができました。一例として、板厚32mm、ルートギャップ7mmのコラムと通しダイアフラム継手で10%以上のサイクルタイム短縮効果が見込めます。

6.おわりに

本稿では 、RA500×A60搭載鉄骨溶接ロボットシステムの特長についてご紹介いたしました。本システムは2022年春から販売開始しております。A60鉄骨システムでは、サイクルタイムの短縮により、ユーザの皆様の課題解決、生産能力の向上に大きく貢献できると考えています。私たちは、「世界で最も信頼される溶接ソリューション企業」となるべく、今後も溶接ロボット・装置・溶接材料・溶接電源・施工法など溶接に関わるすべての「もの・こと」について、溶接ソリューション開発に取り組んでまいります。

| ※文中の商標を下記のように短縮表記しております。 FAMILIARC™→ [F] SENSARC™→ [S] |

当サイトにつきましては、

当サイトにつきましては、