ペールパックの正しい使い方

1. はじめに

我が国では、1990年頃から労働環境や労働条件が厳しいとされる3K職場は、若者から敬遠されるようになり、残念ながらその風潮が現在も続いています。溶接業界も例外ではなく、鉄骨・造船・橋梁・建機などさまざまな分野で人材不足や技能継承・作業者の高齢化などが大きな課題となっています。このような厳しい状況の中、安定した生産性の確保や省力化などの効率向上を目的として、各分野で自動化への取組みが飛躍的に進んでいます。これに伴い、溶接ワイヤではペールパックの使用が増加傾向にあり、当グループへもペールパックに関するお問い合わせを数多くいただくようになりました。そこで今回は、ペールパックを使用する際に起こりえる代表的なトラブルである、キンク・絡み・ビード蛇行および狙いずれ・送給不良などの現象の説明と、トラブルを誘発した誤った使い方の事例を交え、ペールパックの正しい使い方についてご説明します。

2. ペールパックのトラブル

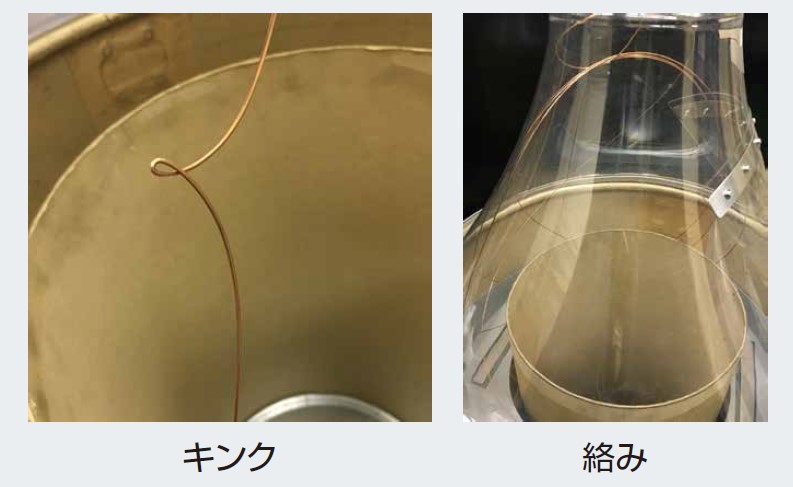

1) キンク(動画1参照)

ペールパックは溶接ワイヤが鉛直方向へスムーズに引出されるよう、溶接ワイヤに捩じれを加えらせん状に収納しています。使用時には、この捩じれを開放しながら引き出されますが、何らかの原因で溶接ワイヤに負荷がかかり捩じれの開放が阻害されるとその力がペールパックへと戻り、溶接ワイヤが小さな輪となってキンクが発生します(写真1参照)。キンクした溶接ワイヤはガイドパイプを通過できず、最終的には送給停止や断線状態となる現象です。

動画1 キンクの発生状況

2) 絡み(動画2参照)

ペールパック内の溶接ワイヤは、輪が互いにくぐらないようにらせん状に収納されていますが、何らかの原因で積層が乱れると絡みが発生しやすくなります。発生する箇所は、ペールパック内の押え板の上で数輪が絡む場合(写真1参照)と、押え板の下で絡む場合があり、共に送給停止を引きおこす現象です。

動画2 絡みの発生状況

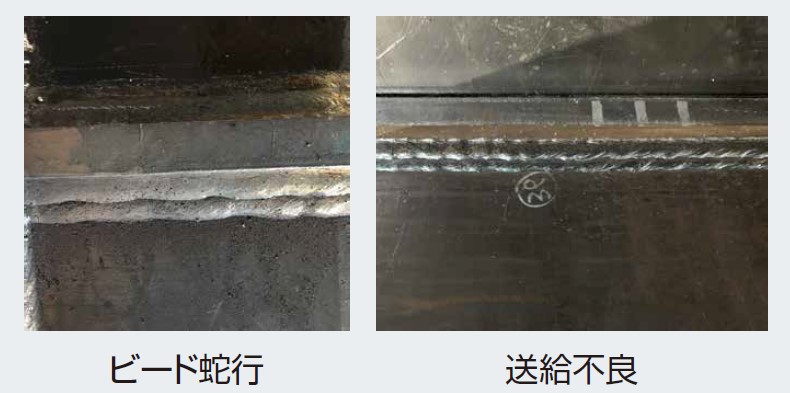

3) ビード蛇行および狙いずれ

ビード蛇行とは、何らかの原因で溶接中にチップ先端部で溶接ワイヤが不定期に回転などを繰り返し、溶接したビードの際が蛇のようにくねくねと乱れた状態(写真2参照)となる現象です。また、ロボットや自動機を用いて施工した際、薄板や短いビードの溶接をする場合も同様で、溶接ワイヤの狙い(溶接中の溶接ワイヤ先端位置)がずれて溶接不良につながる場合もあります。

4) 送給不良

ペールパックから、コンジットチューブ~溶接トーチなどを通過させ溶接ワイヤを供給します。溶接施工中に何らかの原因で溶接ワイヤがスムーズに送給できなくなり、アーク長が大きく変動を繰り返して溶接ビードが部分的に細くなる(写真2参照)現象が発生した場合は、送給不良が原因である可能性が高くなります(神戸製鋼のロボットでは、溶接ワイヤの送給抵抗を確認できる機種もあります)。

ペールパックをご使用中、残念ながら稀にこれらのようなトラブルが発生する場合があります。以下にトラブル発生を低減できる正しい使い方をご説明致します。

3. 正しい使い方

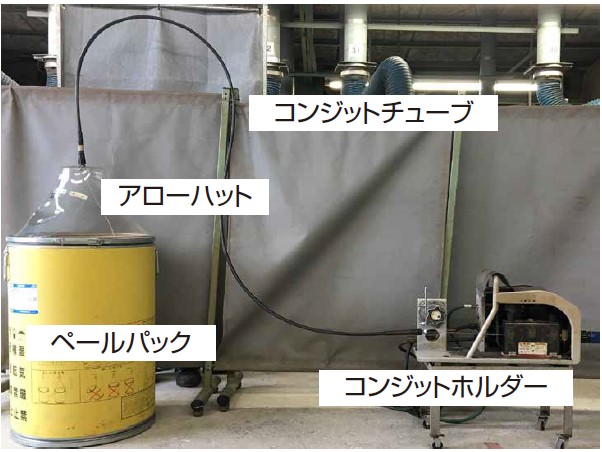

1) 専用補助治具について

ペールパックを用いて施工される場合、専用の補助治具をご使用いただくことになります。これらの治具も正しく設置してご使用いただくことが、トラブル回避の第一歩につながるかと思います。(表1)に専用補助治具、(写真3)に実際に設置した一例を示します。

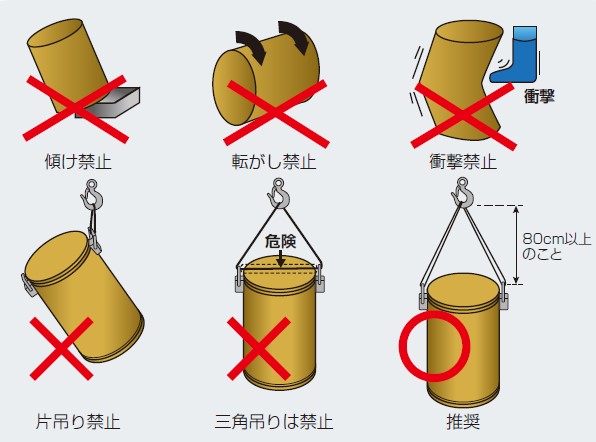

2) ペールパックの取扱い(図1参照)

ペールパックの中には、溶接ワイヤが300㎏前後収納されており、その上に溶接ワイヤが飛び出さないように押え板がセットされています。ペールパックの吊り方が悪いとペールパック本体が楕円に変形したり、乱暴に取扱い衝撃や損傷を与えると押え板が安定して落ちなくなり、溶接ワイヤの積層乱れが発生してトラブルの原因になります。図1のような吊り方や取扱いをされていないか、今一度ご確認ください。

【影響】キンク・絡み・送給不良

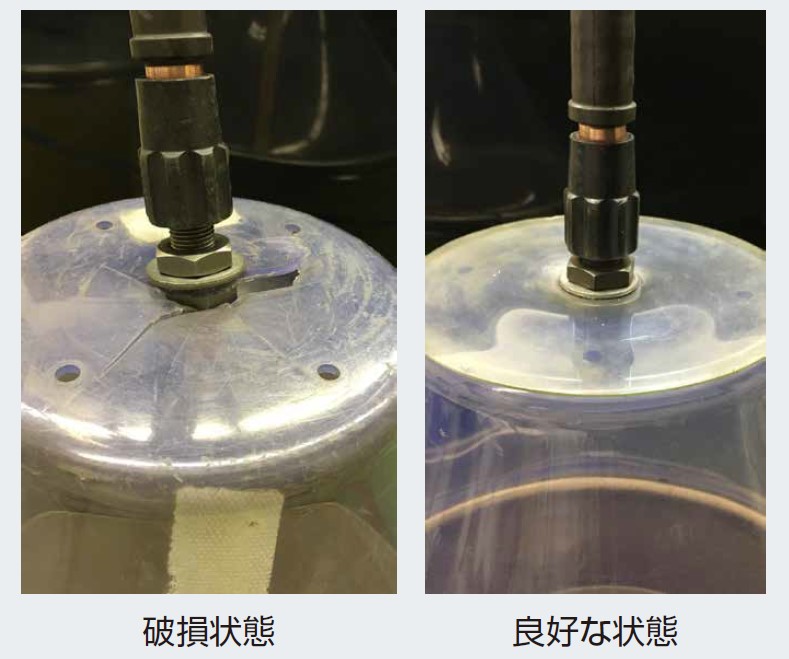

3) アローハットの取扱い

アローハットは、絶縁などを目的にプラスチック製としています。そのため劣化したり、乱暴に扱いますと割れたり欠けたりします。割れた状態で使用しますと、ガイドパイプが斜めになったり揺れたりして溶接ワイヤにかかる送給抵抗が非常に高くなり、トラブルの原因になります。直ちに新品への交換をお勧めします(写真4参照)。

【影響】キンク・送給不良

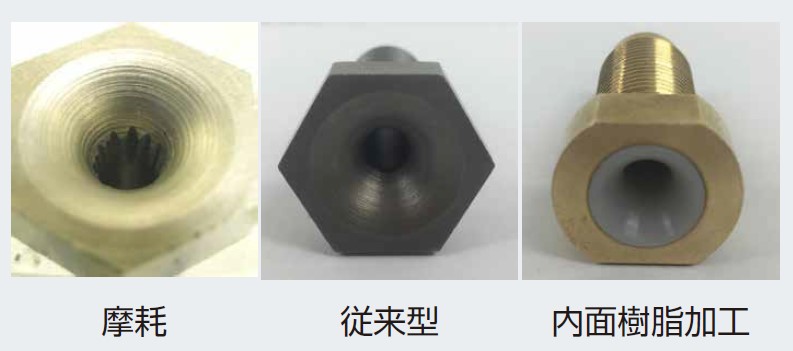

4) ガイドパイプの取扱い

アローパックの上部にはガイドパイプが取り付けられており、溶接ワイヤが引出される際のガイド役となります。ガイドパイプは鋼製ですので、経年使用していると溶接ワイヤが擦れてガイドパイプが摩耗し溝ができます。使用中その溝に溶接ワイヤがはまりますと、溶接ワイヤの捩じれの解放が阻害されキンクの発生要因になります。また、溶接ワイヤ表面にキズが入りワイヤ送給トラブルの原因にもなりかねません。ペールパックの交換ごとにガイドパイプの点検を実施していただき、溝が深い場合は新品に交換していただくことをお勧めします。また、ガイドパイプの内面を樹脂加工したタイプも販売しております。従来タイプよりも溶接ワイヤの送給抵抗が低く、傷が付き難い改良型ですのでご検討ください(写真5参照)。

【影響】キンク・送給不良

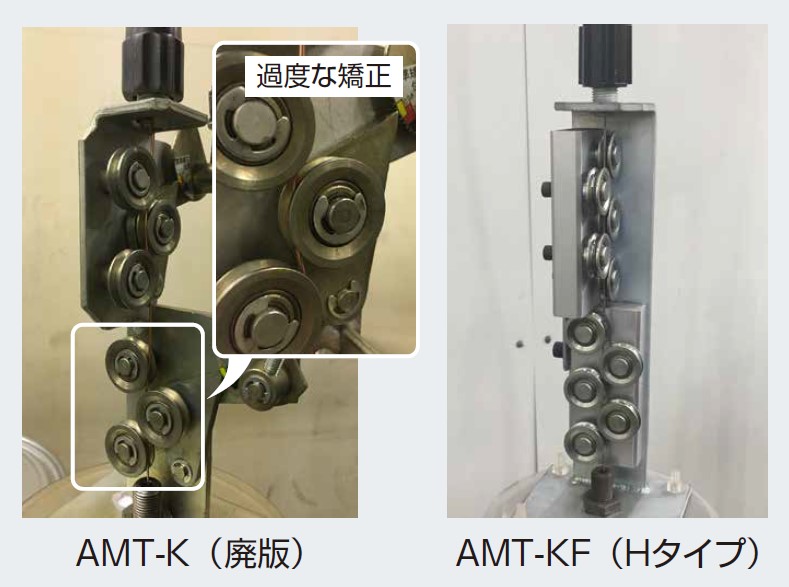

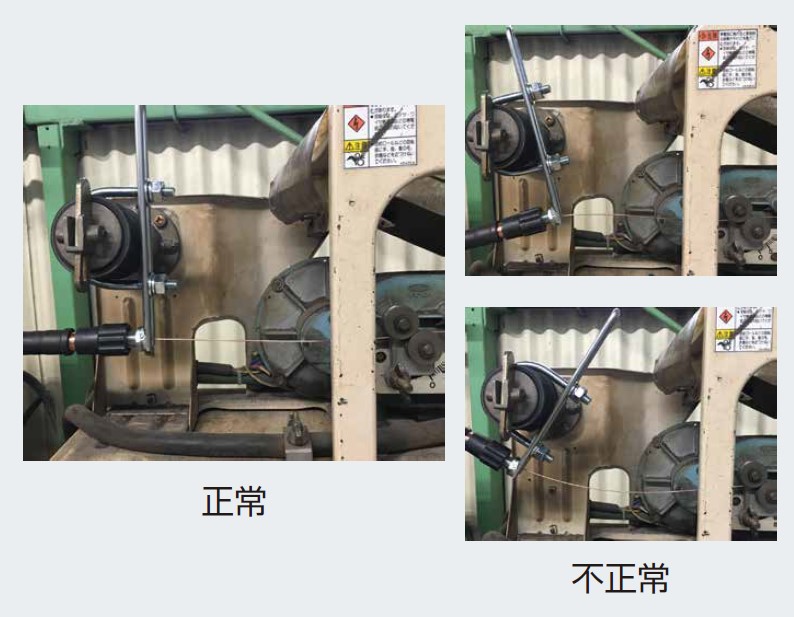

5) 矯正機の取扱い

ワイヤの狙い性向上を目的として矯正機を用いますが、アローハット直上での過度な矯正はキンクを誘発するのでお止めください。比較的矯正の強いAMT-KSを、アローハット直上で使用することも同様です。AMT-KSをご使用の際は、送給装置側での設置がより効果的です。状況によりアローハット直上に取り付けたい場合には、AMT-KF(Hタイプ)のご使用をお願いします(写真6・写真7参照)。 また、溶接ワイヤよりも細系仕様の矯正機を無理に使用することもご法度です。

【影響】キンク・送給不良

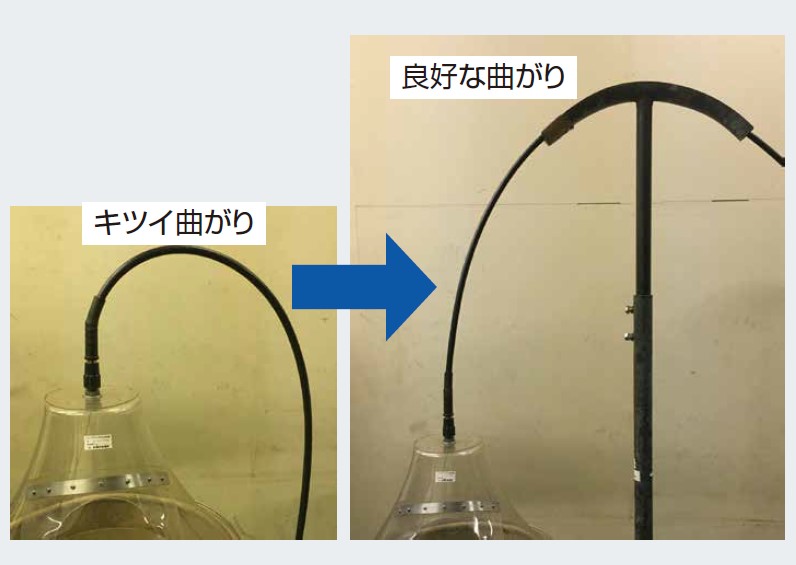

6) コンジットチューブの取扱い(1)

前述しましたがペールパックの溶接ワイヤは、鉛直方向にスムーズに引き出されるように生産されています。コンジットチューブの折れ曲がり(写真8参照)や捩じれが存在しますと、溶接ワイヤの捩じれの開放が阻害されトラブルが発生しやすくなります。送給経路は可能な限り直線に近い状態になるような設置をお願いします。

【影響】キンク・送給不良・ビード蛇行・狙いずれ

7) コンジットチューブの取扱い(2)

ペールパックを使用する際、可能な限り広範囲で溶接作業ができるように、コンジットチューブを過度に長く設定されているケースが散見されます。使用する際、直線状に延ばして施工する場合は問題ありませんが、延ばさずに溶接作業する場合はアコーディオン状に複数の曲がり部ができます。

この状態ではワイヤ送給不良を誘発させたり、曲がり癖が付きチップ先端で溶接ワイヤがくるくる回るような事象も発生することがあります。

【影響】ビード蛇行・狙いずれ

8) 溶接トーチケーブルの処理方法

ロボットや自動機を用いた施工の場合、溶接中にロボットなどの動きに合わせて溶接トーチが上下左右にぶらぶらと揺られてしまいます。このような場合は、溶接ワイヤの先端が振らつき、ビード蛇行が発生し易くなりますので、溶接トーチケーブルが過度に揺れないような処理を施してください。

【影響】ビード蛇行・狙いずれ・送給不良

9) コンジットホルダー・コンジットホルダー型矯正機の取付け

コンジットチューブを送給装置に固定するコンジットホルダーは、送給装置のスプール軸に設置します。コンジットホルダーを使用する場合は、コンジットチューブの出口と送給ローラーとを結ぶ溶接ワイヤが、真っすぐになるように設置します。真っすぐに設置できていないと溶接ワイヤが擦れ、送給抵抗が上がると共に溶接ワイヤに傷や曲がり癖が付き、トラブルの原因となります。上下左右から平行・鉛直に取り付けられていることをご確認ください。また、最近の送給装置はスプール軸が回転するタイプが多く、機種によってはコンジットホルダーが設置できません。その場合には、各電源メーカで専用アダプターが販売されておりますので、ご確認いただければと思います (写真7・写真9参照)。

【影響】送給不良

10) チップの管理方法

チップは、ある程度摩耗したら交換をお願いします。過度に摩耗したチップを使い続けていると、溶接ワイヤの狙いずれやビード蛇行につながります。また、一度バーンバックが発生した場合も交換をお勧めします。無理に使い続けていると、さらなるアークスタートミスや通電不良・チップ融着などが発生しやすくなります。また、交換の際にチップの締めつけが不充分ですと溶接中に緩んでトラブルになりますのでご注意ください。

【影響】ビード蛇行・狙いずれ

4. おわりに

ペールパックのトラブルを低減させるためには、もちろん生産ラインでも改善に向けて取り組んでおりますが、ご使用いただくユーザ様のご理解・ご協力が必要不可欠かと存じます。今回の資料が作業者の方々への良きバイブルとなり、少しでも改善へつながれば幸いです。また、YouTubeの溶接講座でも「パックワイヤの正しい扱い方」でもご紹介しておりますので、あわせてご確認ください。KOBELCO WELDINGアプリからも、ご視聴いただけます。また、何かご相談やご意見などございましたら、各地区の神戸製鋼所営業もしくは当社までお気軽にお問合せください。

【YouTube溶接講座】

https://youtube.com/playlist?list=PL14cHfui9398jkiZuZlbEnCf-PUibvw8W

当サイトにつきましては、

当サイトにつきましては、