第2回『かち上げ・盛り上げ』

同時開催 北陸高校生溶接コンクール藤沢開催

2023年神奈川県溶接技術コンクール報告

抵抗スポット溶接について

1.はじめに

抵抗スポット溶接とは、金属に通電することよって発生するジュール熱と圧力を利用した圧接の一種です。抵抗スポット溶接は表1に示すようなメリット・デメリットがあるといわれています。他の接合方法と比べて圧倒的に低コストで接合可能であり、自動化も容易なため、自動車メーカを中心に薄板を使用するさまざまな分野で使用されています。今回はこの抵抗スポット溶接の特長について紹介します。

| メリット |

|---|

| ①1点当たりの溶接時間が短い ②消耗品が少なく、1点当たりのコストが低い ③低入熱のため、溶接歪が小さい ④加圧するため、耐ギャップ性に強い ⑤自動化が容易 |

| デメリット |

|---|

| ①厚板に適用できない ②点溶接のため、線溶接と比べて強度が低い ③材料に合わせて電極形状を変更する必要がある |

2.特長

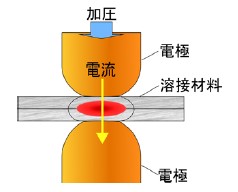

図1に代表的な抵抗スポット溶接の機構を示します。抵抗スポット溶接とは、水冷された銅製の電極で2枚以上の金属を挟み、加圧しながら大電流を短時間で通電し、その際発生するジュール熱で母材間にナゲットと呼ばれる碁石状の溶融部を形成して接合する方法です。ジュール熱を熱源とするため、鋼のように電気抵抗の高い溶接は比較的簡単にできますが、電気抵抗の低い銅やアルミニウム合金を対象とした溶接の難易度は飛躍的に上昇します。

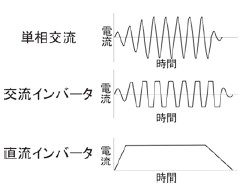

溶接電源は電流波形によって複数の種類に分類されます。代表的な波形を図2に示します。従来から比較的安価な単相交流電源が主流でしたが、現在では、より高い力率を発現できる直流インバータ式電源の適用が広がりつつあります。また、インバータ式の電源は一定の電流を流し続けることが可能なため、単相交流電源より溶接品質が安定し、適正条件を広く設定できるというのもメリットの一つです。

3.高張力鋼板への適用事例

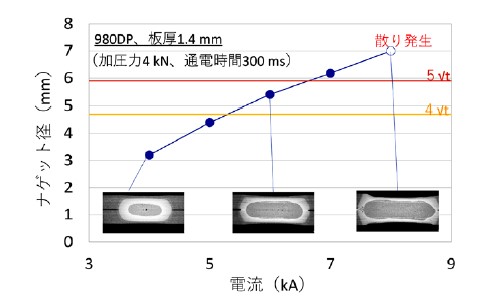

抵抗スポット溶接試験の一例として、自動車ボディへの適用を想定して当社で行った鋼板(980MPa鋼、板厚1.4mm)重ね継手の評価試験を紹介します。抵抗スポット溶接に影響を与える主な要素としては、加圧力・通電時間・溶接電流の3つがありますが、今回の試験では加圧力・通電時間を固定し、溶接電流のみを変化させています。製作した溶接継手の断面マクロ観察結果およびナゲット径の測定結果を図3に示します。図中の写真の通り、電流が上昇するにつれてナゲット径は大きくなります。一般的には、ナゲット径が大きくなるにつれて継手強度が高くなります。例えば、JIS Z 3140はナゲット径が5√t(t=母材の板厚)以上の場合をA級、4√t以上5√t未満の場合をB級と定義されており、溶接条件を選定する際の基準として用いられています。一方、ナゲット径が一定の大きさを超えると溶融金属が飛散(これを散りと呼びます)してしまうため、電流を上昇させてもそれ以上のナゲット径を形成することができなくなります。また、散りが発生するとナゲット径の大きさが安定しなくなり、強度のバラつきの原因となります。そのため、散りが発生しない範囲を調べることがスポット溶接では重要です。この溶接に適した条件範囲を図示したものをウエルドロブといいます。

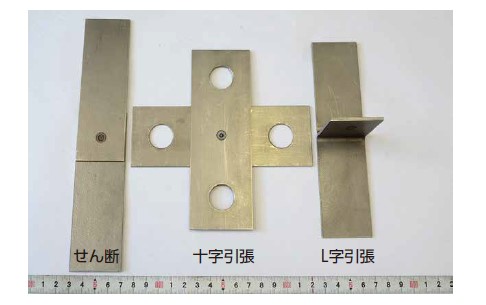

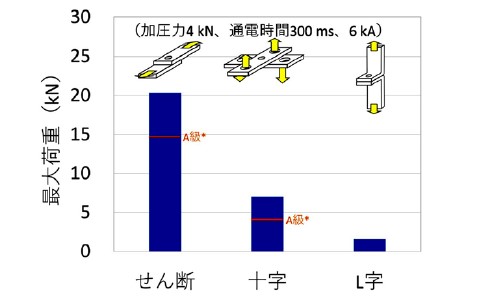

ウエルドロブを参考に溶接条件を決定し、次に継手強度の評価試験を実施します。継手強度の評価は、JIS Z 3136、JIS Z 3137に規定された引張せん断試験、十字引張試験で評価することがほとんどですが、輸送機分野のメーカの中にはより実機の形状に近い形状で強度を評価するため、JISに規定されていないL字引張試験を採用しているところもあります。図4に継手強度評価用の試験片外観を、図5に評価試験の結果を示します。引張せん断、十字引張の最大荷重を見ると、JISで規定された強度基準のA級を満たしており、十分な性能が得られていることがわかります。しかし、L字引張の最大荷重を見ると、十字引張試験の約1/4の強度しか得られておらず、同じはく離強度でも大きな差が見られます。これは、同じ荷重を試験片に加えた場合、L字引張の方が十字引張より板の変形量が大きくなり、溶接部に応力が集中しやすいためです。実機に抵抗スポット溶接を適用するためには、どのような変形が溶接部に加わるか調査し、強度試験を実施することが重要になります。

4.アルミニウム合金の溶接例

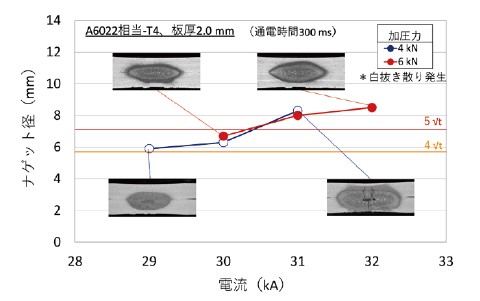

近年、輸送機分野の軽量化に伴いアルミニウム合金の需要が増加していますが、上述のとおりアルミニウム合金は電気抵抗が低いため抵抗スポット溶接が難しくなっています。また、鋼に比べて表面酸化被膜の電気抵抗は高いため、表面酸化被膜が溶融するまでの間は電気抵抗が高く、表面酸化被膜が溶融すると電気抵抗が低くなるという、電気抵抗が溶接中に急激に変化するのもアルミニウム合金の溶接を難しくしている原因の一つです。このため、アルミニウム合金を溶接する際は、溶融が始まる前の表面状態や接触状態によって大きく溶接性が変わります。アルミニウム合金の抵抗スポット溶接について説明するため、当社で実施した自動車ボディへの適用を想定したアルミニウム合金(A6022相当-T4、板厚2.0mm)の2枚重ねの試験事例を紹介します。図6にウエルドロブの作成結果を示します。3項の鋼の溶接と同じ加圧力・通電時間に設定した場合、A級のナゲット径を得るために必要な電流は、鋼の4倍以上に増加しています。アルミニウム合金の溶接の場合、電気抵抗の高い表面酸化被膜に大電流を流すため板表面などの微小な変化の影響を受けやすく、加圧力4kNの条件ではすべての電流範囲で散りが発生しています。この散りの発生を抑えるためには、板表面の接触抵抗を安定化するための加圧力の調整が重要となってきます。加圧力を増加させると、板表面の凹凸によってできた板間の隙間を圧し潰すことができます。隙間がなくなると、接触抵抗が安定化し、電流を流した際の発熱も安定化します。そのため、加圧力を6kNに増加させた条件では、散りの発生しない継手を得ることができています。しかし、加圧力を上げ過ぎると、電極の圧痕が大きくなり、局所的に減厚することで強度が低下します。また、加圧力に耐えられるよう、装置の剛性を上げる必要があるなどのデメリットが発生します。このように、アルミニウム合金の溶接では微小な違いが溶接性に大きく影響を及ぼすため、溶接には細心の注意が必要です。

5.おわりに

抵抗スポット溶接について、特長および接合事例を紹介しました。近年では、鋼とアルミニウム合金異材スポット溶接や接着剤を組合せたウェルドボンドの需要も増えてきています。当社では、抵抗スポット溶接継手の試作、評価試験を行い、お客様の課題解決に向けた提案をさせていただきます。

最後に、本稿が抵抗スポット溶接について皆様の一助となれば幸いです。ご相談がございましたら、お気軽にコベルコ溶接テクノまでご連絡ください。

<参考文献>

1) 馬場 信著:新版 溶接・接合技術入門、産報出版

2) コベルコ溶接テクノ㈱HP (https://www.kobelco-kwts.co.jp/)

当サイトにつきましては、

当サイトにつきましては、