第2回『かち上げ・盛り上げ』

同時開催 北陸高校生溶接コンクール藤沢開催

2023年神奈川県溶接技術コンクール報告

電着塗装性向上ソリッドワイヤ

MIX-1TR

1. はじめに

現在、自動車産業は、脱炭素社会に向けた環境対応技術やIoTによる自動運転技術などの適用が進む大きな変革期を迎えている。内燃機関、ハイブリッド、電気とさまざまな動力源を有する車両が幅広く生み出されているが、それぞれの動力源にあった構造に設計され、車両に必要な基本性能を具備しつつ新しい技術へも対応するように進化を遂げている。なかでも、CO2排出量の抑制に対しては、動力源での対策もさることながら、より少ないエネルギーで走行できるように車体重量を意識した設計がなされている。

車体重量の軽減は、例えば、高強度鋼板適用による鋼板の薄肉化が進められており、近年、車体骨格部品を中心に積極的に適用が進められてきた。一方、足回り部品は、静的強度や剛性だけでなく、耐食性、耐疲労性など複数の性能を両立する必要があり、技術的なハードルが高い。特に耐食性に関しては、腐食にともなう板厚減少を見込んで設計する必要があるため、単純に高張力鋼を用いるだけでは薄肉化できないケースがある。

一般的に足回り部品には耐食性を確保するために電着塗装が施されているが、溶接部周辺では塗装欠陥が発生しやすいため、塗装技術、溶接技術の両面から電着塗装性を高めるさまざまな取組みが進められている。

ここでは、上記要望に応えるべく、溶接材料の面から電着塗装性を向上させることを目的に開発したガスシールドアーク溶接ソリッドワイヤである[F]MIX-1TRを紹介する。

2.足回り部品の腐食メカニズム

自動車部品の中でも特に足回り部品は、路面から近いため走行時に跳ね上がった泥や水などが付着しやすいことに加え、付着した水分が溜まりやすい三次元形状となっている。寒冷地においては、路面に撒かれた融雪剤に含まれる塩分も同時に付着するという極めて厳しい腐食環境にさらされる。腐食が進行することにより鋼板が減肉し、設計どおりの強度や剛性が保てないばかりか、最悪の場合、部品が破損するなどの安全性を脅かす事態を引き起こす可能性もある。

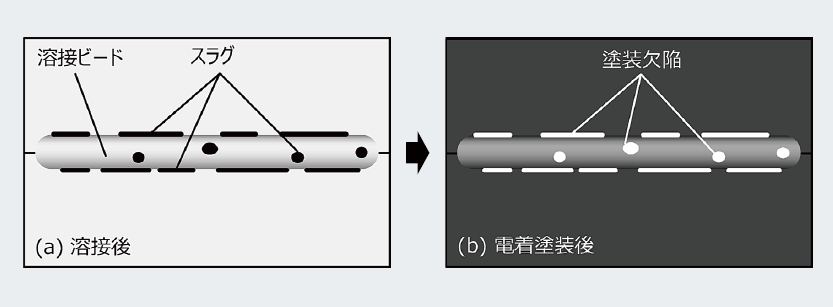

多くの足回り部品は、鋼板をプレス加工した部材をアーク溶接で組み合わせて作られた三次元構造物であり、その後、電着塗装が施されて一つの部品となる。この電着塗装被膜が部品全体を均一に覆うことで、腐食によるさびの発生や進行を防止している。しかしながら、電着塗装前のアーク溶接工程で発生した熱により形成された鋼板表面の酸化被膜や、溶接ビード表面に生成したスラグが塗装欠陥の発生や塗装被膜の密着性低下をまねき、塗装被膜に完全に覆われた状態にはなっていない。図1に示すように、とりわけ導電性の低い酸化物である溶接ビード上のスラグが残留した部分には電着塗装被膜が形成されない。これらを起点に錆が発生し、腐食が進行する。

3.MIX-1TRの電着塗装性

鋼のアーク溶接では、アーク熱で溶融された金属中にシールドガスなどに含まれる酸素源が取り込まれる。溶けた金属は冷却とともに固まっていくが、その過程で、溶接材料や鋼板に含まれるSiやMnなどの化学成分が酸化されて溶接スラグとしてビード表面に生成する。シールドガス中の酸素源をある程度減らすことでスラグ生成量を低減することは可能であるが、溶接の安定性を維持するためには、完全にゼロにすることは極めて難しい。

これに対し、スラグの発生量を抑制するのではなく、電着塗装性をなるべく阻害しないようなスラグ組成、スラグ生成状態を実現することを目指して開発された溶接ワイヤが[F]MIX-1TRである。

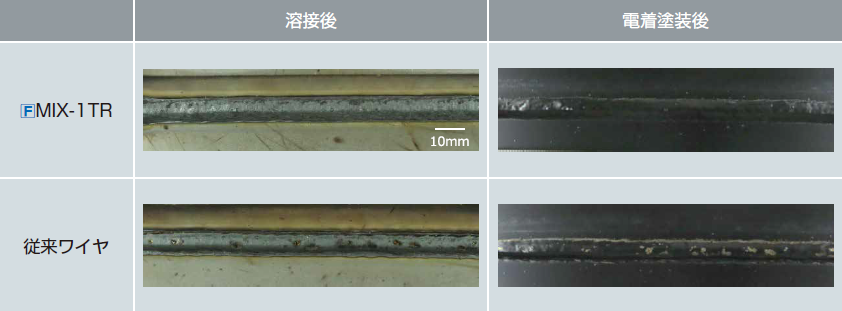

図2には[F]MIX-1TRと従来ワイヤによる重ね溶接ビードの電着塗装前後の外観を示す。[F]MIX-1TRにて溶接を行ったビード表面にもスラグは発生しているが、従来ワイヤにて溶接を行った際に発生する光沢感のある厚いスラグとは異なり、茶褐色で薄く分散して存在している。電着塗装後の写真から分かるとおり、従来ワイヤで溶接した際に発生したスラグ上には電着塗装被膜が形成されていないが、[F]MIX-1TRで溶接した際に発生したスラグ上には電着塗装被膜が形成されている。

さらに、従来ワイヤで発生したスラグは、非常に脆いため剥がれやすく、車両走行時に塗膜とともに脱離してしまう懸念がある。そうすると、塗装がされていない部分が広がり、腐食の進行が早まる問題があった。一方、[F]MIX-1TRで発生したスラグは、溶接ビードとの密着性が良く、ハンマーなどで物理的に叩いても容易にはく離しない特長を有する。

以上より、溶接ビード上にスラグが存在しても、電着塗装被膜が形成されること、塗膜下に存在するスラグは溶接ビードとの密着性がよく、はく離しないという二つの理由で、従来ワイヤと比べて、耐錆性や耐腐食性が格段に向上する。

4. MIX-1TRの特徴

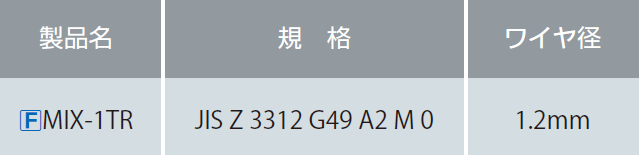

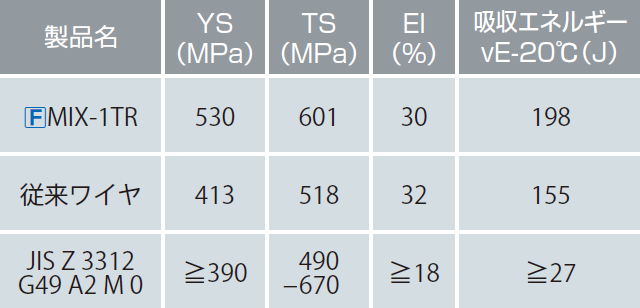

[F]MIX-1TRは、自動車業界で一般的なAr+CO2をシールドガスとするパルス溶接に適用することを前提に開発されたワイヤである。表1にワイヤの概要を、表2にJISに準拠した全溶着金属の機械的性質の一例を従来ワイヤとの比較で示す。従来ワイヤと比較して引張性能、衝撃性能ともに向上しており、自動車向け440~780MPa級薄鋼板の溶接に適している。

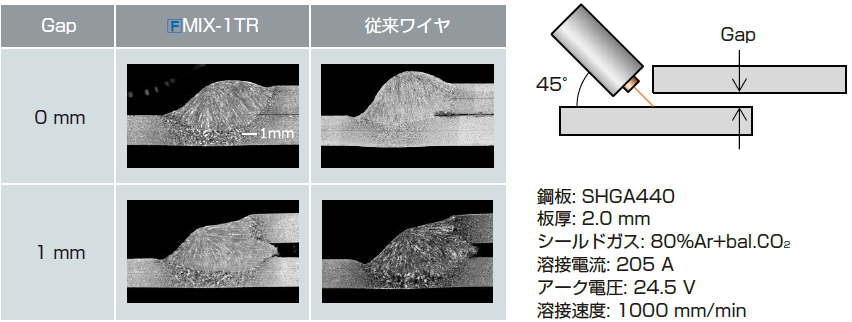

繰り返し荷重が加わる自動車足回り部品の溶接においては、溶込みやビード形状も非常に重要である。実際の部品では、溶接部にプレス加工による部材形状のばらつきに起因したギャップが生じることが多い。したがい、ある程度のギャップが存在していても、健全なビード形状が得られることが要求される。特に溶接時に発生するアンダカットは、疲労強度を低下させる一因となるため、できるだけ抑制しなければならない。図3には下向重ね溶接における耐ギャップ性を評価した結果を示す。いずれのワイヤにおいても十分な溶込みが得られているが、特に1mmのギャップを有する試験体の溶接において、従来ワイヤでは下板側のビード際に明確にアンダカットが発生しているのに対し、[F]MIX-1TRでは発生していない。

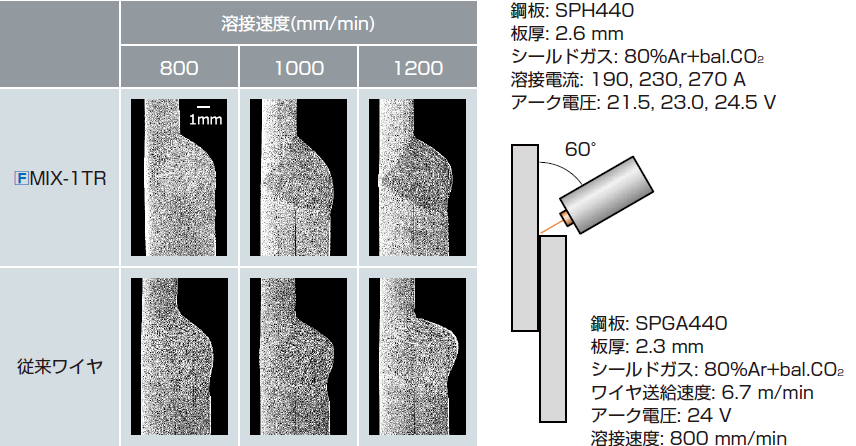

また、自動車部品は比較的高速で溶接される場合が多い。一般的に溶接速度が大きくなるにしたがい、入熱量が小さくなるため、ビードが凸形状になりやすい。ビード形状は疲労強度に直結するため、できるだけ凸形状にならないようにすることが求められる。図4に横向姿勢にて重ね溶接を行った際のビード形状比較結果を示す。従来ワイヤによる溶接では、溶接速度が大きくなるにつれて、明らかにビード形状が凸に変化しているが、[F]MIX-1TRでは、形状の変化が小さく、安定していることが分かる。

自動車業界に限らず、溶接時に発生するスパッタを極力低減することが求められる。[F]MIX-1TRは特殊なワイヤ成分設計となっているため、従来ワイヤで適用されている溶接条件が必ずしも[F]MIX-1TRにとって最適でない場合があるが、溶接条件を調整することで、良好な溶接が行えるようになる。図5には溶接条件調整前後の溶滴移行の一例を示す。従来溶接条件では、安定した溶滴移行とならず、短絡が生じることでスパッタが発生する場合があるが、条件を最適化することで、パルス周期に応じた安定した溶滴移行を実現することができる。

5.まとめ

[F]MIX-1TRは、車体重量軽減の要望に対応するべく、耐食性向上に貢献する溶接ソリッドワイヤであり、以下のような特徴を有している。

1)溶接部の電着塗装性が格段に向上する。

2)ギャップを有する部材の溶接においても、ビード際のアンダカットが発生しにくい。

3)高速溶接においても、ビードが凸形状となりにくい。

4)適切な溶接条件を選定することで、スパッタの少ない安定した溶接が可能となる。

車体重量軽減に向けた取組みは、今後もますます重要になってくると予想されるが、この溶接材料がその一助となれば幸いである。また、さらなる車体重量軽減に向けた課題解決に向け、溶接材料、溶接施工技術の開発を進めていく。

| ※文中の商標を下記のように短縮表記しております。 FAMILIARC™→ [F] |

当サイトにつきましては、

当サイトにつきましては、