~創立70周年~ 社員への思いは一層強く、

さらなる自動化と安全を追求していく

第11回『 自動車用亜鉛めっき鋼板の溶接について』

naeclose 代表・デザイナー 西 紗苗さん

学生フォーミュラ日本大会2025に出展

営業部ニュース - 2

新人営業マンのための溶接基礎講座

第11回『自動車用亜鉛めっき鋼板の溶接について』

第11回目は、「自動車用亜鉛めっき鋼板の溶接材料」について解説をいたします。

自動車に使用される鋼材は板厚4mm以下の薄板がほとんどですが、これらの鋼材においても車体軽量化に伴って、さらなる薄肉化とそれに見合うハイテン化が進められ、最近では軟鋼以外に、490~590N/mm2級の高張力鋼が多く使用されています。また、足回りなどに使用される鋼材には、強度以外に高い耐食(防錆)性能が要求されており、亜鉛めっきが施された鋼材の使用が増えています。

1. 自動車用亜鉛めっき鋼板について

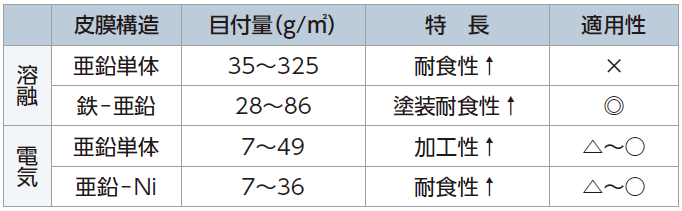

亜鉛めっき鋼板は、大きく分けて溶融亜鉛めっき鋼板と電気亜鉛めっき鋼板に分かれます。自動車用には表1に示すとおり、塗装耐食性に優れた鉄 - 亜鉛合金被膜のものが多く使用されています。また、目付量は自動車用で20~50g/m2の薄目付品が主流となっています。

表1 亜鉛めっき鋼板の主な種類と特長(板厚3mm未満)

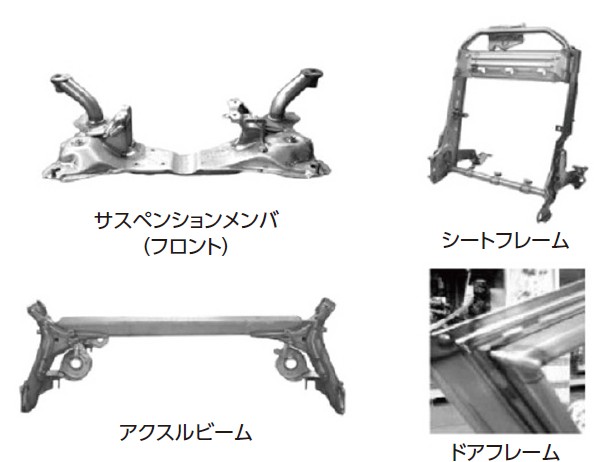

2. 亜鉛めっき鋼板使用の自動車用部品

亜鉛めっき鋼板使用の代表的な部材は、写真1のとおりです。ただし、自動車メーカや特定の車種によっては、カチオン塗装(エポキシ樹脂などの電着塗装)のみで仕上げるケースもあります。

○足回り→アクスルビーム、ロアアーム、サスペンションメンバ(フロント・リア部)

○車内→シートフレーム、インパネ

○車体周り→ボディ外板、ドアフレーム

3. 亜鉛めっき鋼板のアーク溶接における主な問題点と防止策

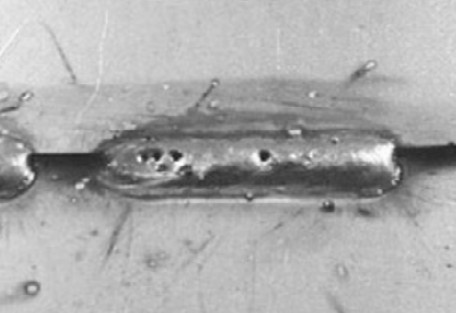

亜鉛めっき鋼板をアーク溶接すると、亜鉛蒸気の影響で溶接部に気孔(ピット)が発生しやすくなります(写真2)。また、アークが不安定となり、スパッタの発生量も増えます(写真3)。

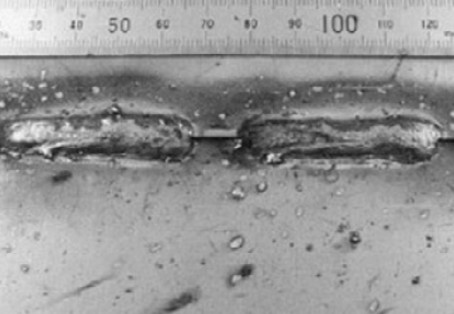

さらに、スパッタの一部がノズル内に蓄積し、シールド不良による蜂の巣状のピットが発生する場合もあります(写真4)。

3-1. 気孔(ピット)発生の防止策

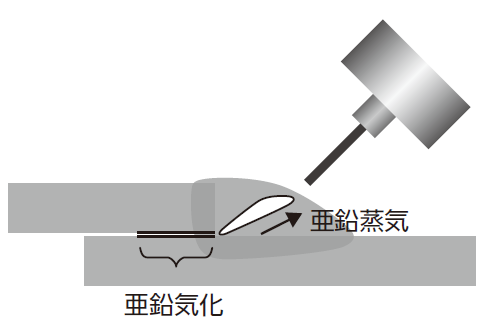

亜鉛めっき鋼板の溶接で発生するピットは、図1で示すとおり、重ね部分の亜鉛が溶接熱によって気化し、その圧力により溶融池に浮上する、とされています。そこで、ピットの発生を抑制する方法として、a:溶融池の振動を最小限に抑える。b:溶融池の圧力を高めることによって、浮上しようとする亜鉛蒸気を封じ込める。などの手段があります。具体的手段としては、以下のとおりです。

①CO₂、MAGからパルスMAG化の検討

パルスMAG溶接でスプレーアークを形成することによって、溶融池の振動を最小限にできます。

※パルスMAG溶接:溶接電流を高電流(ピーク)と低電流(ベース)に周期的に切り替え、低電流域でも溶滴のスプレー移行を可能とする溶接方法。

②溶接ビードののど厚を大きくする

のど厚を大きくすることによって、浮上しようとする亜鉛蒸気に高い圧力がかかります。トーチ角度を前進角から後退角へ、あるいは母材を傾斜させ上進溶接にすることで実現できます。また、電流高めなどで脚長を大きく(のど厚大)する方法も有効です。ただし、入熱過多による溶落ちに注意が必要です。

③溶接ワイヤの選択

溶接ワイヤは、溶融池の粘性の高いものが、溶融池の圧力上昇の点で有効です。また、パルスMAG溶接では、アーク安定性の良好なワイヤを選択する必要があります。

3-2. スパッタ発生の防止策

亜鉛めっき鋼板の溶接では、亜鉛蒸気によってアークの安定性が著しく低下し、大粒のスパッタが多量に発生します。防止策としては、以下の方法が有効です。

①CO₂、MAG化からパルスMAG化の検討

シールドガスのAr流量を多く(比率80%以上)することでアークの安定が良くなり、スパッタが減少します。ただし、通常のMAG溶接は、耐ピット性が劣るのであまりお奨めできません。一方、[3-1]項で述べたとおり、パルスMAGでのスプレーアークは安定性が高く、亜鉛蒸気の影響を受けにくいので、大幅な低スパッタ化が可能です。ただし、アークスタートとエンド付近は、アークが安定しにくく、短い溶接長では効果が小さくなります。

②最適溶接条件の設定

アーク電圧をはじめとする溶接条件を適正に設定します。アーク電圧設定の目安は、スパッタの多い低電圧条件から電圧を高めていき、アンダカットなどが生じない上限電圧を見つけます。また、パルスMAGでは、最適なパルス条件(1パルス1溶滴が理想)を設定する必要があります。

③高性能溶接機・高性能ワイヤの組合せ使用

アーク安定化と低スパッタ化を狙った、高性能なデジタル溶接機および溶接ワイヤの使用をお奨めします。当社では、慣性を利用した溶滴移行技術により、短絡によらない規則的なドロップ移行を実現した新ワイヤ送給制御プロセス「」を開発しました。薄板用ワイヤである「 AX-1AS」「 AX-1A」を用いることで、亜鉛めっき鋼板においても高能率かつ高品質な溶接をご提供可能です。

4. まとめ

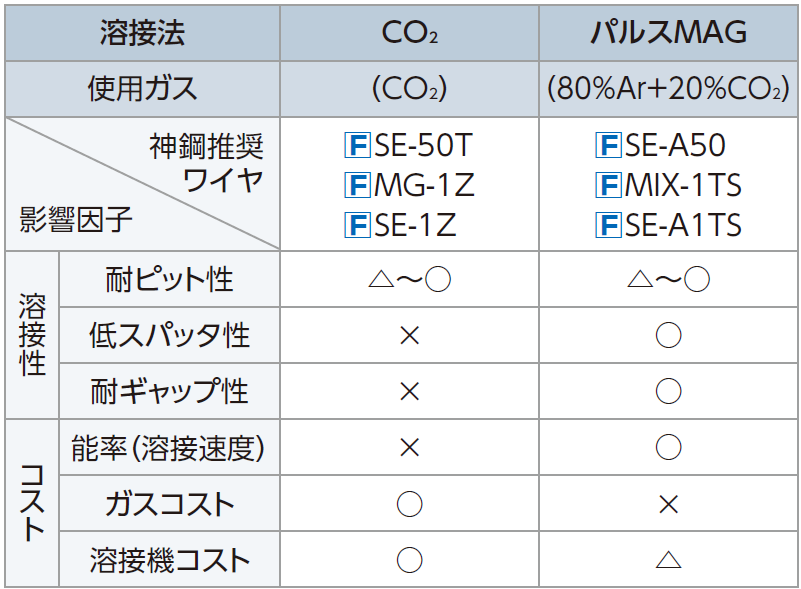

亜鉛めっき鋼板のアーク溶接法と影響因子に関して、表2にまとめましたのでご参考ください。

表2 亜鉛めっき鋼板のアーク溶接法と影響因子

[3―2③]項にて紹介の「」につきましては、本号の技術レポートでご紹介しております。

技術レポート

プロセス用ソリッドワイヤ「AXシリーズ」

| ※文中の商標を下記のように短縮表記しております。 FAMILIARC™→ [F] |

当サイトにつきましては、

当サイトにつきましては、