~創立70周年~ 社員への思いは一層強く、

さらなる自動化と安全を追求していく

第11回『 自動車用亜鉛めっき鋼板の溶接について』

naeclose 代表・デザイナー 西 紗苗さん

学生フォーミュラ日本大会2025に出展

プロセス用ソリッドワイヤ

「AXシリーズ」

1. はじめに

当社では、前号で紹介した新ワイヤ送給制御プロセスAXELARC™の適用業種および用途に応じ、本プロセスに適した溶接ワイヤ「 AX-1C」、「 AX-1A」、「 AX-1AS」を「AXシリーズ」として新たに商品化した。本稿では、本プロセスに最適な「AXシリーズ」の特長を紹介する。(以降、商標を省略して表記する)

2. 中厚板向けワイヤ AX-1C

建設機械分野をはじめとする中厚板溶接においては、施工時間の短縮と溶接品質の安定化が重要な課題となっている。AX-1Cは、これらの課題を解決するため、高い溶融速度・優れた連続溶接性・耐チップ摩耗性を備えたAXELARC™プロセス用のワイヤである。表1に本ワイヤの概要を、表2にJISに準拠した溶着金属の化学成分と機械的性質の一例を示す。

表1 ワイヤの概要

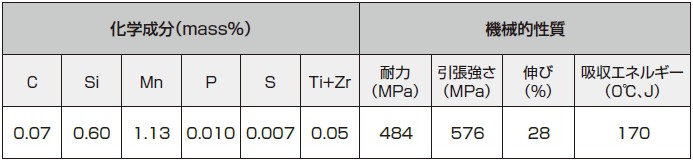

表2 溶着金属の化学成分および機械的性質(一例)

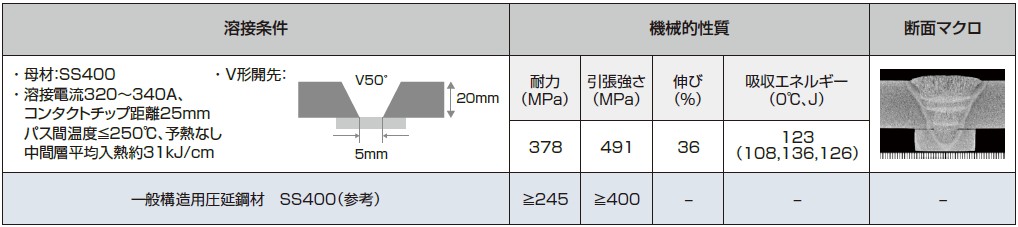

「ぼうだより 技術がいど」2025年7月号(Vol. 66, 2025-3)では、AXELARC™プロセスが従来工法と比較してワイヤ溶融速度が高く、同一電流条件下で施工した場合、高能率化が期待できることが紹介されている。一例として、V形突合せ継手での試験にて、1パスの削減と、アークタイム率約20%の短縮が実現したことが報告されている。表3にAX-1CによるV形突合せ多層溶接継手試験結果の一例を示す。十分な溶込みが得られていること、母材SS400の要求性能を満足する機械的性質を有していることが分かる。

表3 溶接条件、溶接金属の機械的性質、および断面マクロ(一例)

AX-1CにはAXELARC™プロセスに適した特殊なワイヤ表面処理が施されている。これに最適な送給・波形制御を組み合わせることにより、優れた連続溶接作業性と高い耐チップ摩耗性が実現できる。

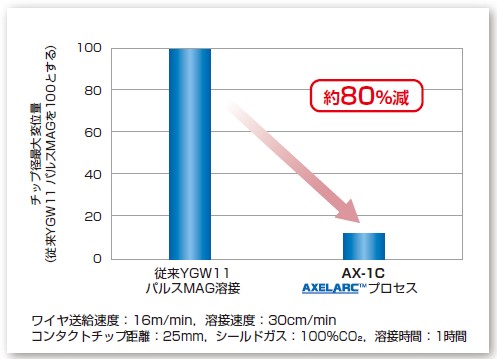

図1は、AX-1CとAXELARC™プロセスの組合せと、建設機械分野で一般的に使用されているJIS Z 3312 YGW11に該当するソリッドワイヤ(以下、従来YGW11という)とパルスMAGの組合せにより、それぞれ1時間連続溶接を行った後のコンタクトチップ(以下、チップと表記)径最大変位量を比較したグラフである。これにより、AX-1Cを用いることで、チップ径最大変位量が約80%低減されていることが分かる。つまり、長時間の溶接作業においても、チップ摩耗によるアークの不安定化が抑制され、チップ交換頻度が低減することを示す結果といえる。

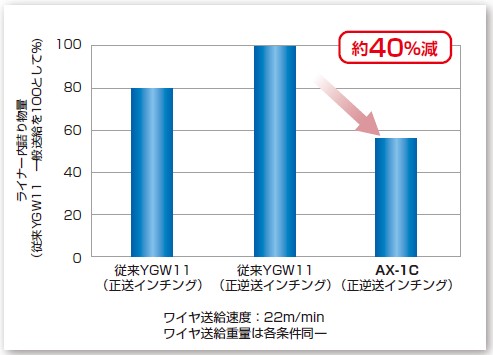

図2は長時間の溶接を行った場合に、ワイヤと施工法の組合せでライナー内詰り物量がどのように変化するのかを示したグラフである。AX-1Cを、AXELARC™プロセスを想定した正逆送インチングした場合に、最も低い値を示している。また、従来YGW11との比較では約40%と大幅に低減しており、AX-1Cの優位性が明らかである。

3. 薄板向けスタンダードワイヤ AX-1A

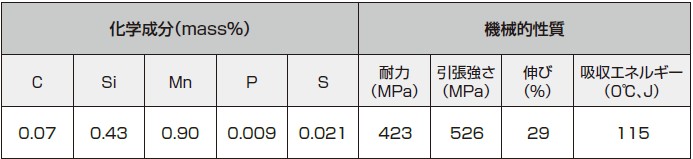

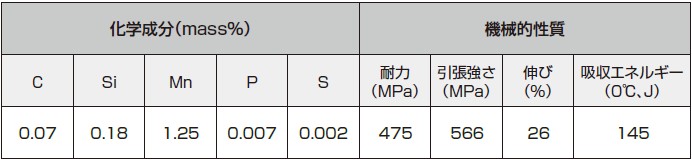

AX-1Aは、薄板溶接でのAXELARC™プロセス適用を前提に開発されたワイヤである。表4にワイヤの概要を、表5にJISに準拠した溶着金属の化学成分と機械的性質の一例を示す。

表4 ワイヤの概要

表5 溶着金属の化学成分および機械的性質(一例)

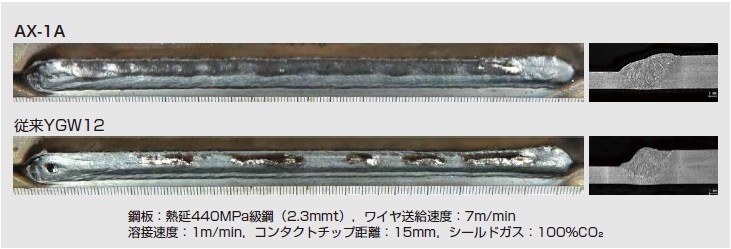

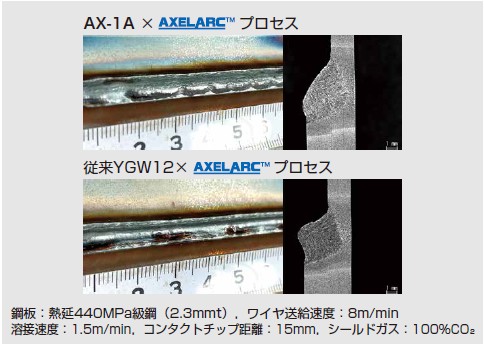

図3にAX-1Aと従来YGW12とを用いて、AXELARC™プロセスで重ね継手溶接した際のビード外観および断面マクロ写真を示す。従来YGW12によるビードは、凸形状を呈しており、スラグの断続的な凝集が確認される。一般的に、炭酸ガス溶接ではスラグが増加しやすく過剰にスラグが凝集しやすいため、長手方向に安定したビードが得られにくいが、AX-1Aを用いることで、ビードはフラットな形状となり、スラグは上板側ビード止端に沿って形成されている。図4には高速度ビデオカメラ(HSV; High Speed Video camera)を用いた溶融池の観察写真を示す。従来YGW12では溶融池内でスラグが過剰に凝集しているのに対して、AX-1Aでは発生したスラグが凝集することなく小粒の状態で溶融池内を対流している。これは、AX-1Aがスラグに影響する化学成分のバランスを考慮して設計されているためである。

薄板の溶接では、熱ひずみの抑制や生産性向上などのため、溶接速度が比較的速い場合が多い。一般的に溶接速度の増加とともに、入熱量が小さくなるため、ビードが凸形状になりやすい。図5にAXELARC™プロセスにおける高速溶接時の横向重ね溶接のビード外観および断面マクロ観察結果を示す。AX-1Aを用いることで、溶接速度1.5m/minでもフラットなビード形状が得られているのに対して、従来YGW12ではビード幅の狭い凸形状となっている。AXELARC™プロセスを適用することで、従来のワイヤ送給制御法では実現難易度の高かった1m/minを超える溶接速度でも、ハンピングなどのビード不整のない溶接が可能である。

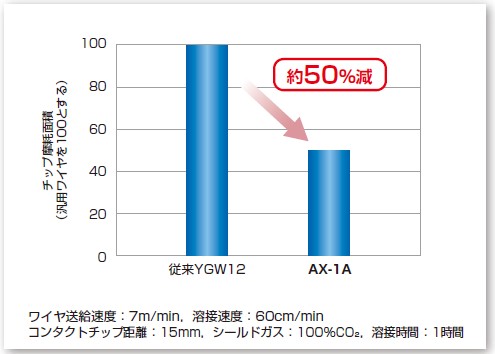

正逆送を伴うワイヤ送給制御法は一般的な定電圧溶接と比較して、チップの摩耗が大幅に増加する傾向にある。AX-1AはAX-1C同様に、特殊な表面処理を施すことで、チップとの物理的な摩擦抵抗の軽減および給電性安定化により、チップ摩耗量を低減している。図6にAXELARC™プロセスを用いて1時間の断続溶接を実施した後のチップ摩耗面積を示す。従来ワイヤの摩耗面積と比較して、AX-1Aの摩耗面積は約50%減少している。また、本表面処理によってチップ摩耗量の低減だけでなく、ワイヤ送給性とアーク安定性も向上させている。

4. 薄板向けフラッグシップワイヤ AX-1AS

AX-1ASは、薄板溶接でのAXELARC™プロセス適用を前提に開発されたワイヤであり、AX-1Aの高速溶接性および耐チップ摩耗性を維持しつつ、亜鉛めっき鋼板溶接時の耐気孔性や電着塗装性も向上したフラッグシップワイヤである。表6にワイヤの概要を、表7にJISに準拠した溶着金属の化学成分と機械的性質の一例を示す。

表6 ワイヤの概要

表7 溶着金属の化学成分および機械的性質(一例)

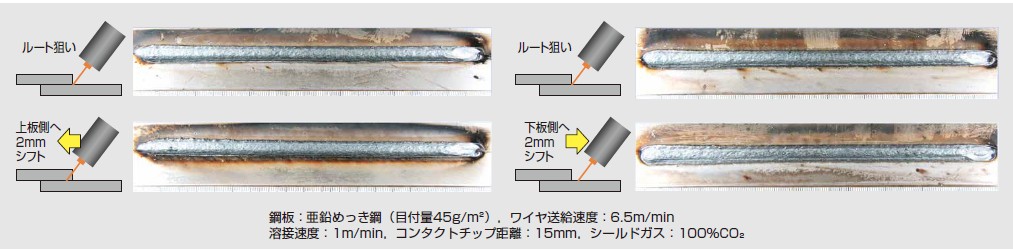

薄板の溶接においては、狙いずれやギャップに対する裕度、すなわちロバスト性が重視される場合が多い。図7にAX-1ASを用いてAXELARC™プロセスにて重ね溶接した際の狙いずれ裕度を評価した結果を示す。一般的に、上板側に狙いを平行シフトした際にはハンピングなどのビード不整が生じやすく、下板側に狙いを平行シフトした際には溶落ちなどの架橋不良が生じやすいが、2mmの狙いずれ条件下においても長手方向に安定したビードが得られている。

自動車足回りなどに使用される薄鋼板では、耐食性向上を目的として母材に亜鉛めっき鋼板が使用されることがある。鋼板のめっきには犠牲防食作用を示す亜鉛が用いられることが多いが、亜鉛の沸点は鉄の融点よりも低いため、溶接時に亜鉛蒸気が発生して溶融池内部に取り込まれ、気孔欠陥になりやすい。また、溶融池が亜鉛蒸気の影響を受けて不安定となり、ビード不整となる場合もある。

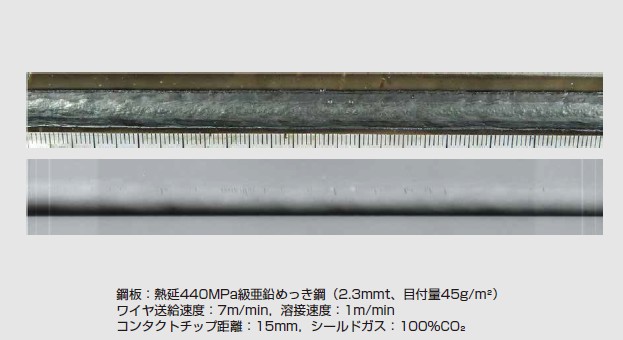

当社が開発したAXELARC™プロセスとAX-1ASとの組合せにより、気孔欠陥の発生を抑制することが可能である。図8に目付量45g/m2の亜鉛めっき鋼板を重ね溶接した際のビード外観およびX線透過写真を示す。ビード全体にわたりピットの発生はなく、円相当径1mmを超えるブローホールも確認されず、良好な耐気孔性を有している。

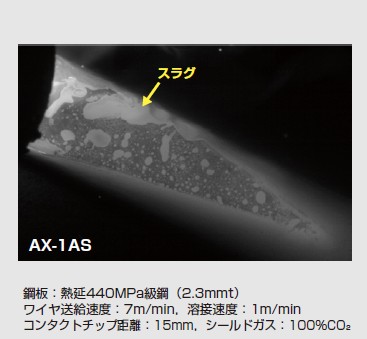

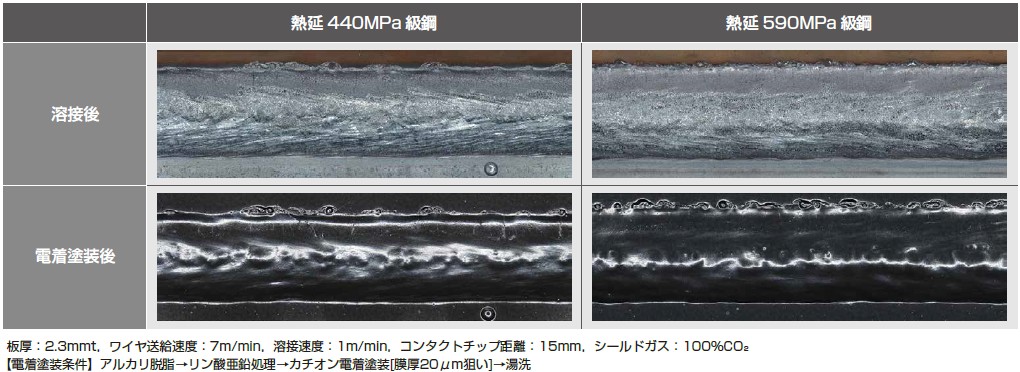

薄鋼板の溶接継手となる自動車足回り部品では、耐食性向上のためにアーク溶接後に電着塗装を行う。アーク溶接時に発生した導電性の低いスラグは、電着塗装の阻害因子として知られている。これが溶接継手部の塗装欠陥の原因となり、耐食性の低下を招くことが問題となっている。電着塗装性向上に対しては、CO2とArの混合ガスをシールドガスに用いることで、スラグ生成量を減少させることが効果的であることはよく知られている。これに対し、スラグの発生量を抑制するのではなく、炭酸ガスにおいても電着塗装性を向上するスラグ組成、スラグ生成状態となるよう開発された溶接ワイヤがAX-1ASである。図9には重ね溶接時の溶融池を、HSVを用いて観察した結果を示す。スラグ発生量は多いものの、AX-1A同様にスラグの凝集は抑制され、最終的に上板側止端に沿って凝固している。一般的にスラグが凝集すると局所的にスラグが厚くなり、スラグが剥離しやすくなるが、AX-1ASはこの点も考慮されている。図10には熱延440、590MPa鋼板を用いた重ね溶接ビードの電着塗装前後の外観を示す。溶接後のビード表面には灰色のスラグが発生しているが、このスラグ上にも電着塗膜が形成されている。

5. おわりに

新たな溶滴移行の制御因子として、慣性力を活用した新しいワイヤ送給制御プロセスAXELARC™に最適な溶接ワイヤ「AXシリーズ」を新たに商品化した。当社は、「世界で最も信頼される溶接ソリューション企業」であり続けることを目指しており、日々研究開発に邁進している。AXELARC™と「AXシリーズ」の組合せは、次世代の溶接ソリューション技術の一つと位置付けており、本技術の普及を通して、お客様の現場における溶接課題の解決に貢献していく。

当サイトにつきましては、

当サイトにつきましては、