四国地区

第10回『SN鋼の溶接材料について』

陶芸家 生駒 啓子さん

新ワイヤ送給制御プロセス

1. はじめに

新ワイヤ送給制御プロセスAXELARC™(アクセルアーク)は、建設機械をはじめとする中厚板の幅広い溶接用途向けに、2024年11月より溶接ロボットシステムとして販売を開始した。本レポートでは溶接の高能率化・高品質化に貢献するAXELARC™の特性を紹介する。

また、AXELARC™は中厚板のみならず、溶融合金化亜鉛めっき鋼板など、薄板溶接への有用な特性も複数見出されており、従来溶接法との比較とともに紹介する。

2. とは

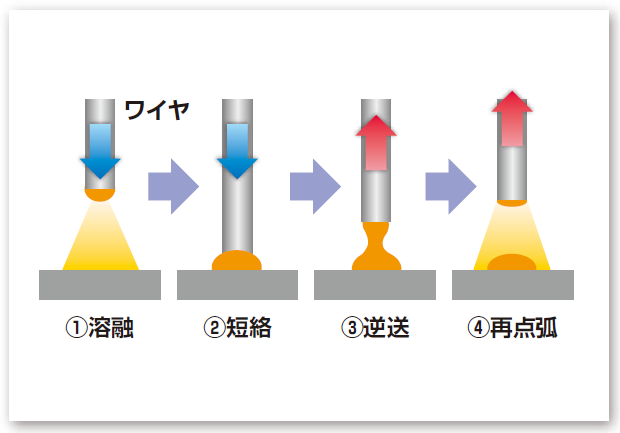

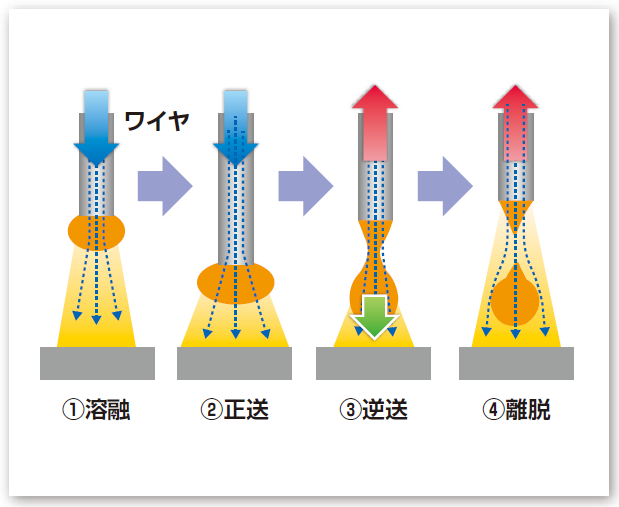

AXELARC™のワイヤ送給制御の目的は、図1に示す一般的なワイヤ送給制御の特徴である短絡の制御ではなく、図2に示すように溶滴を慣性により振り落とすことにある。そのため、ワイヤの送給速度に適した正逆の振幅と周波数により、1振り1ドロップを実現させている。

3. の特長

3.1. スパッタが少ない

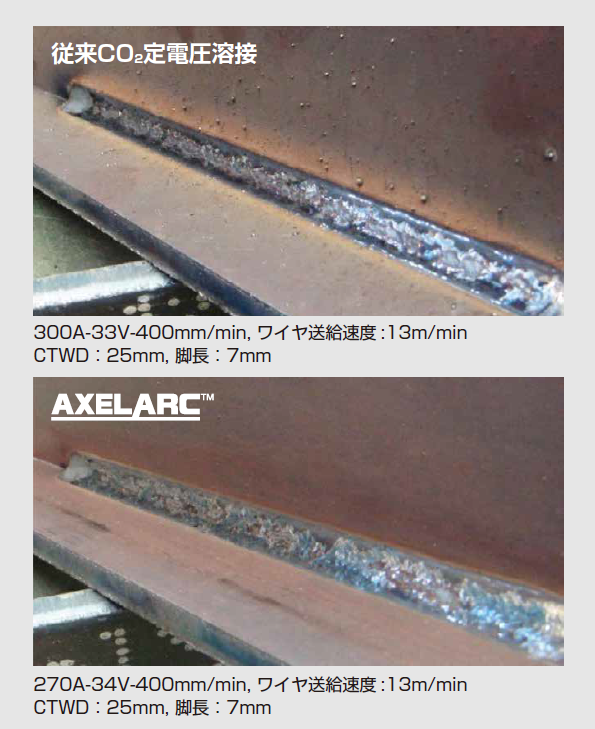

規則的な1振り1ドロップの制御により、溶滴はほぼ短絡することなく溶融プールに移送されるため、スパッタは発生しにくい。ビードオンプレート溶接による従来法とのスパッタ発生量の比較を図3に示す。広い電流領域において、概ね従来の10分の1以下である。

次に下向すみ肉溶接の一例を図4に示す。従来法では大粒のスパッタが母材に付着しているが、AXELARC™ではほとんど付着していない。また、図5に同一電流による溶接中のスパッタ飛散状況を示す。スパッタの飛散は非常に少ない。

従来CO2定電圧溶接

ワイヤ送給速度14m/min

ワイヤ送給速度17m/min

下向すみ肉溶接,溶接電流320~330A,

CTWD 25mm,ウィービング 5mm×1.5Hz

3.2. ワイヤ溶融速度が大きい

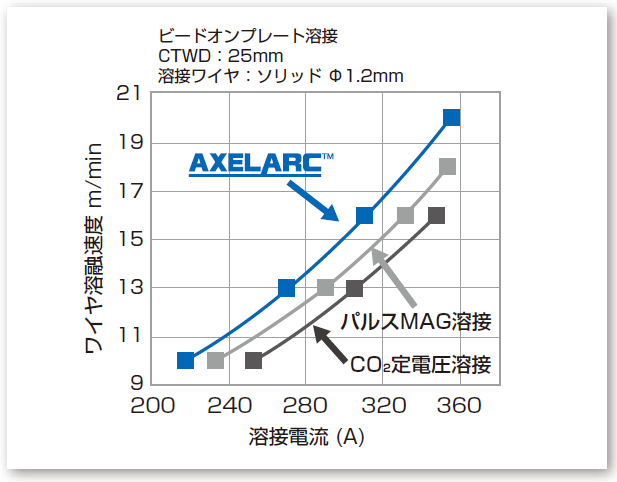

低スパッタとともにAXELARC™のもう一つの大きな特長は、ワイヤ溶融速度が従来法よりも大きい点である。溶接電流の出力は、ワイヤの正逆送給に合わせてピーク期間とベース期間を設けており、パルス溶接と同様に定電圧溶接と比べると、同一ワイヤ送給速度における平均電流は小さい。従来CO2定電圧溶接と比較して約20%高く、パルスMAG溶接と比較しても約15%高い。溶接速度の向上や多層盛溶接におけるパス数低減など、高能率化に有効な特性である。同一平均電流におけるワイヤ溶融速度を図6に示す。

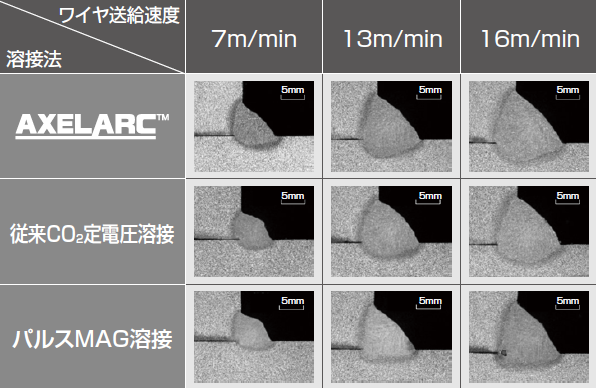

3.3. 安定した溶込みとフラットな余盛形状

AXELARC™はシールドガスに100%炭酸ガスを用いるため、従来の炭酸ガスアーク溶接と同様にお椀型の溶込み形状となる。混合ガスを用いたパルスMAG溶接を含めた、各溶接法の下向すみ肉溶接の断面マクロを図7に示す。従来の炭酸ガスアーク溶接と比較し、さらに特徴的な点は、ワイヤ送給速度7m/minにおいても、フラットなビード形状が得られているところにある。これは一般的な炭酸ガスアーク溶接法が短絡移行であるのに対して、AXELARC™は短絡が少ない溶滴移行に起因していると思われる。

4. 中厚板溶接への適用検討

中厚板の溶接に用いられるワイヤ送給速度15m/minを超える領域において、AXELARC™の特長を活かすことにより、高能率化への効果が期待できる。以下にすみ肉溶接における溶接速度の向上と、開先溶接における積層数低減の一例を示す。

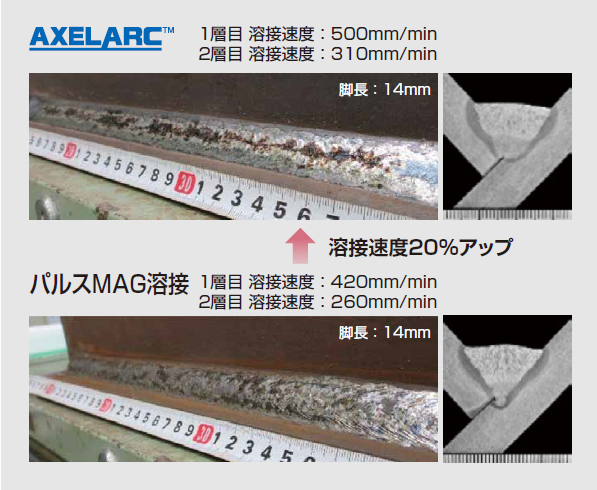

4.1. 下向すみ肉溶接の一例

脚長14mm、2層2パスの下向すみ肉溶接のビード外観と断面マクロを図8に示す。同じ平均溶接電流において、パルスMAG溶接と比較した結果、溶接速度は約20%アップした。また、溶接速度が大きくなっても、溶込み形状は炭酸ガスアーク溶接特有のお椀型の深い溶込みが得られている。

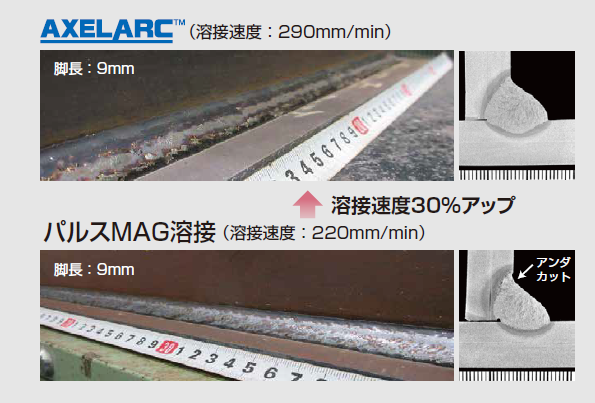

4.2. 水平すみ肉溶接の一例

下向すみ肉溶接と同じく、パルスMAG溶接との比較を脚長9mmの水平すみ肉溶接にて行った。ビード外観と断面マクロを図9に示す。水平姿勢においても速度アップが可能である。溶込みは深く、ビード形状もパルスMAG溶接に見られる小さなアンダカットは認められず、溶接速度は約30%アップした。

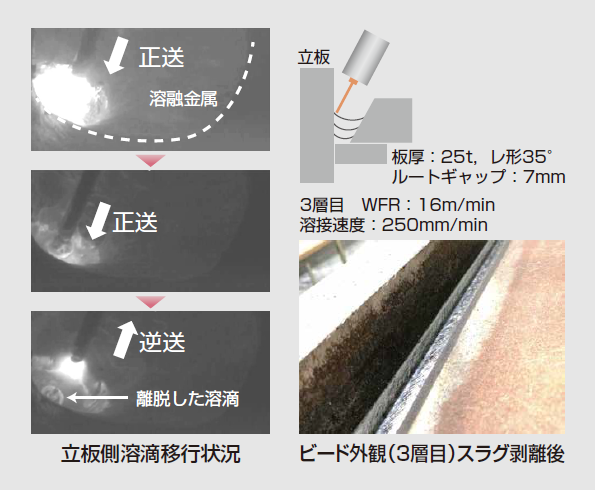

4.3. レ形開先の一例

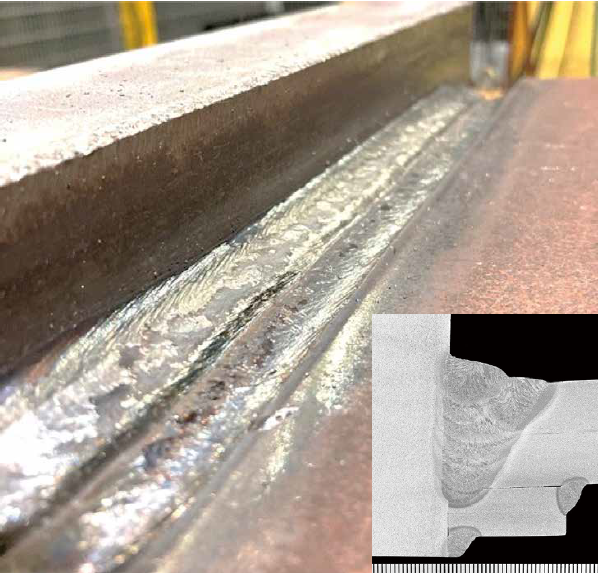

開先内ではウィービングすることが多いため、開先面や溶融池の状態によっては、アーク長の変化や短絡が発生しやすい。したがってスパッタ発生量の増加が懸念されたが、その影響はほとんどなかった。

レ形開先の多層盛溶接における中間層の溶滴移行画像と、ビード外観を図10に示す。溶滴移行画像は継手立板側に接近した時の様子を示している。ワイヤの先端の延長線上に溶滴を移送する動きに大きな変化はなく、慣性を利用するAXELARC™は、溶滴移行の指向性が一般の溶接に比べて強いと思われる。図11に最終層まで仕上げたビード外観と断面マクロを示す。若干の小粒スパッタの付着が認められるが、工具などを使わなければ除去できないような大粒スパッタの付着は認められない。

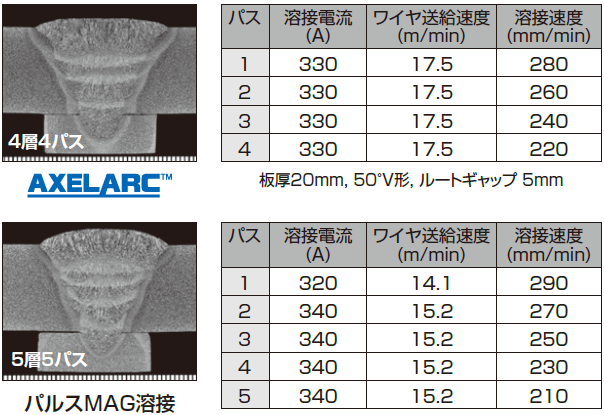

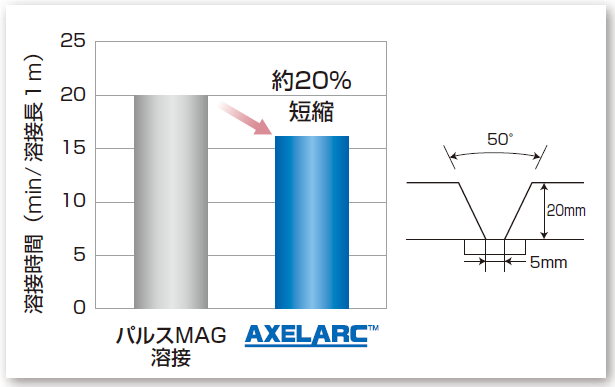

4.4. 突合せ溶接の一例

V形突合せ継手の多層盛溶接の積層数低減にトライした結果を紹介する。板厚20mmの突合せ継手の溶接条件と断面マクロを図12に、ビード外観を図13に示す。ワイヤ溶融速度が大きい特性を活かし、パルスMAG溶接では積層5層5パス施工に対して、AXELARC™は4層4パスにて仕上げることが可能であった。溶接継手の単位長さ当りの溶接時間を図14に示す。溶接時間は約20%の短縮となった。

5. 溶接ロボットシステム

溶接ロボットシステムの構成を図15に示す。制御の司令塔はAXELARC™モードが搭載されたハイエンド溶接機SENSARC™RA500である。一般的な溶接ロボットシステムと異なる点は、新開発のプル側送給装置と、プッシュ側とプル側の送給装置間とのワイヤバッファが加わることである。プル側の送給装置がワイヤの正送逆送を行い、ワイヤバッファはプッシュプル間のワイヤ送給バランスの調整を担う。もちろん、溶接ロボットARCMAN™の基本機能は一般システムと同様に扱うことが可能であり、例えばアークセンサも十分に機能する。

6. 薄板溶接への適用検討

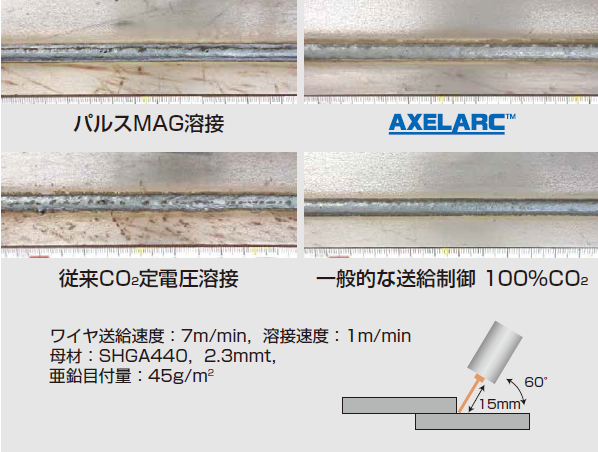

AXELARC™は薄板溶接に対する有用な特性も複数認められる。溶融合金化亜鉛めっき鋼板(以下GA鋼板)などの薄板溶接への検討例とともにそれらの特性を紹介する。

6.1. スパッタが少ない

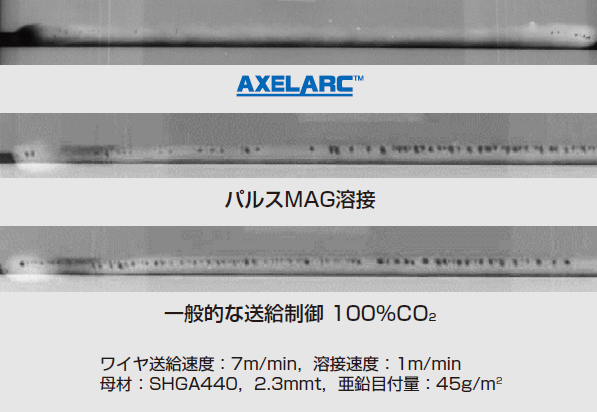

GA鋼板(2.3mmt)の重ねすみ肉溶接における、各溶接法とAXELARC™との比較結果を紹介する。図16に溶接中のスパッタ飛散状況を示す。激しく飛散するパルスMAG溶接に比べて、わずかに飛散する程度である。また、図17に溶接後の試験板を示す。テストピースに付着した茶色い筋状のものが、飛散するスパッタが接触した痕跡である。一般的なワイヤ送給制御法はほぼ痕跡がなく、最もスパッタ発生量が少ない。AXELARC™もパルスMAG溶接や従来のCO2溶接に比べると、スパッタの発生量は明らかに少ない。

パルスMAG溶接

210A-24V-100cm/min

220A-27V-100cm/min

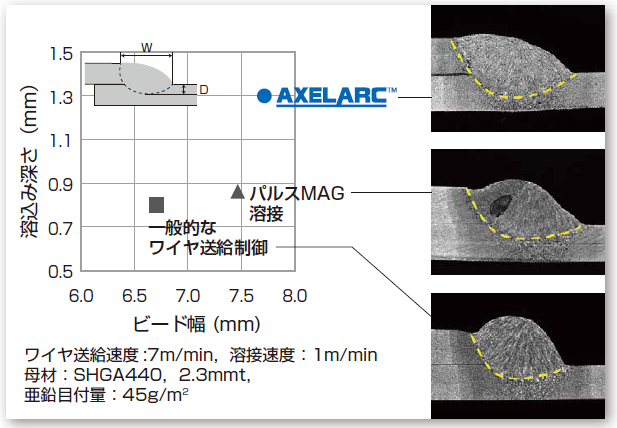

6.2. 深い溶込みと広くフラットなビード形状

同試験板の断面マクロにより、溶込み深さとビード幅を計測した結果を図18に示す。AXELARC™は幅広かつフラットであり、さらに溶込み深さも大きい。

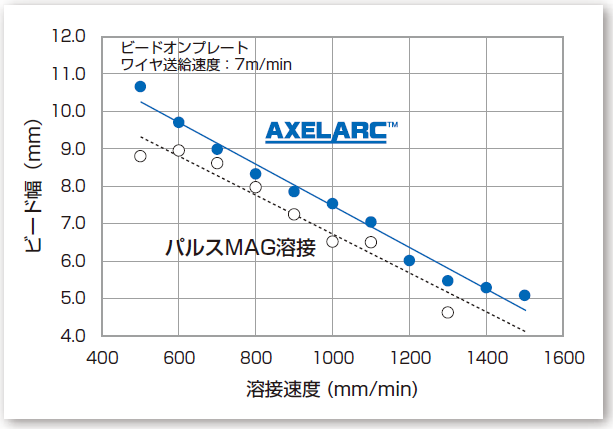

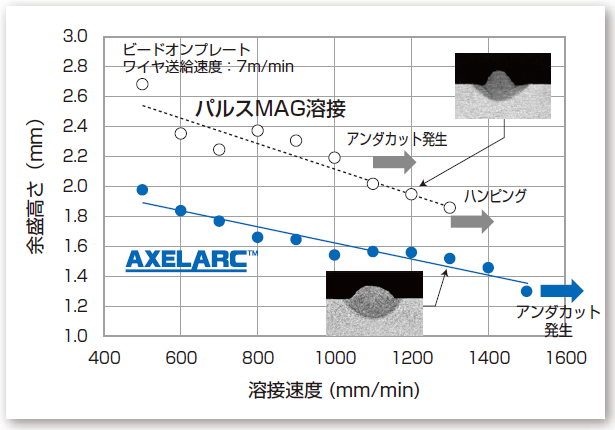

6.3. 高速溶接性

ビードオンプレート溶接にて、AXELARC™の溶接速度に伴うビード形状の変化を、パルスMAG溶接との比較にて図19と図20に整理した。パルスMAG溶接はビード幅がやや狭く、余盛高さが大きい。一方、AXELARC™はビード幅が広く、余盛高さが小さいフラットな形状となる。また、溶接速度が大きな領域において、アンダカットやハンピングが発生しにくく、パルスMAG溶接に比べて高速溶接性に優れると言える。

6.4. GA鋼板における耐気孔性

他の溶接法に比べ、AXELARC™は気孔欠陥の発生数が非常に少ない。明確なメカニズムの検証はこれからとなるが、深い溶込みや広くフラットな余盛を形成する過程が、耐気孔性に良い方向に作用していると思われる。X線透過写真を図21に示す。

2.3mmのGA鋼板を用いた薄板溶接の適用検討を紹介した。薄板への適用メリットは、スパッタ低減に加え、高速溶接性、フラットなビード形状と安定した溶込み、GA鋼板における耐気孔欠陥性である。

ただし、適用できる板厚の限界は存在し、1mm程度以下では溶落ちする可能性があり、この領域は一般的な短絡を伴うワイヤ送給制御法が適している。

7. おわりに

AXELARC™は、スパッタが非常に少なく、かつ溶込み形状など、炭酸ガスアーク溶接の良い所はそのままに、ワイヤ溶融速度が大きく、加えて耐気孔欠陥性などの特性を持ち合わせている。極薄い板厚以外であれば、厚板から薄板までAXELARC™が適用可能な板厚範囲は非常に広く、さまざまな溶接構造物への適用を提案していきたい。

今回は溶接材料には触れなかったが、AXELARC™に最適な溶接材料も商品化している。次回の技術レポートにて詳しく紹介する。

当サイトにつきましては、

当サイトにつきましては、